Was zeichnet einen zuverlässigen, kundenspezifischen Dreiphasen-Wicklungsrotormotor aus?

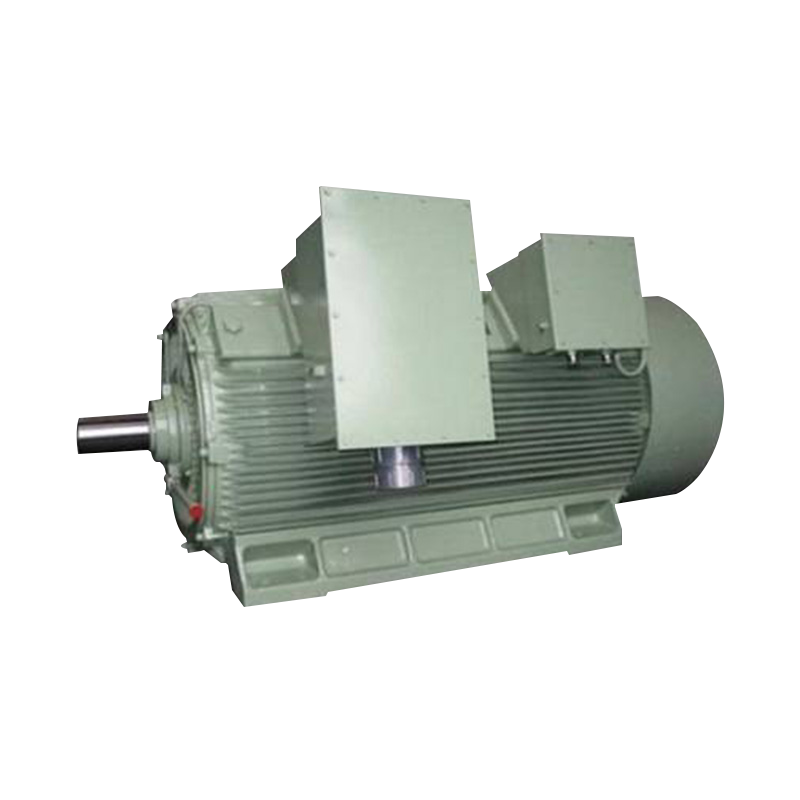

Verstehen der Kernfunktionalität von Kundenspezifische Dreiphasen-Wicklungsrotormotoren

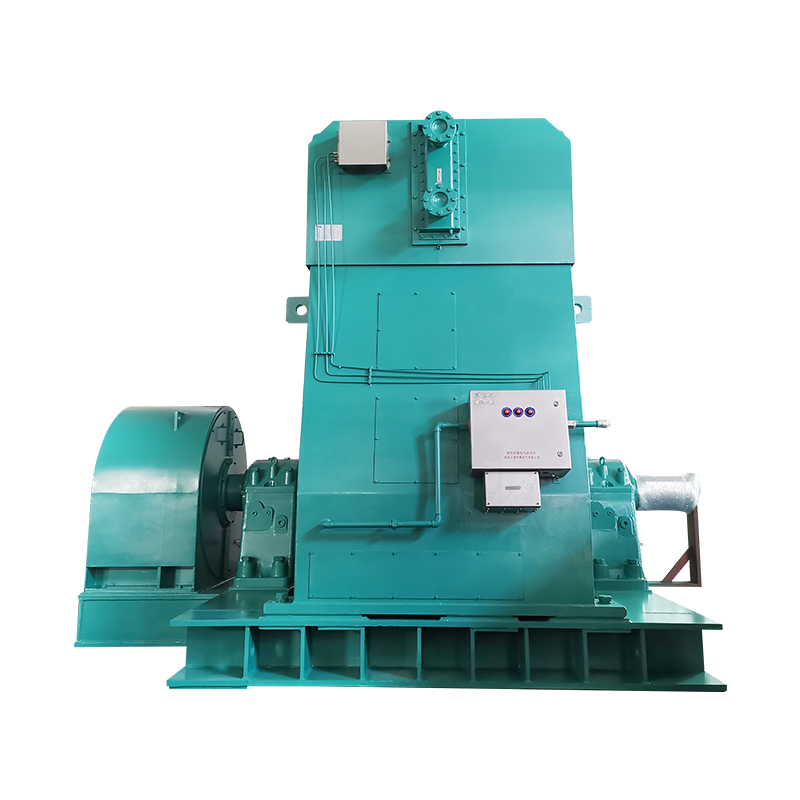

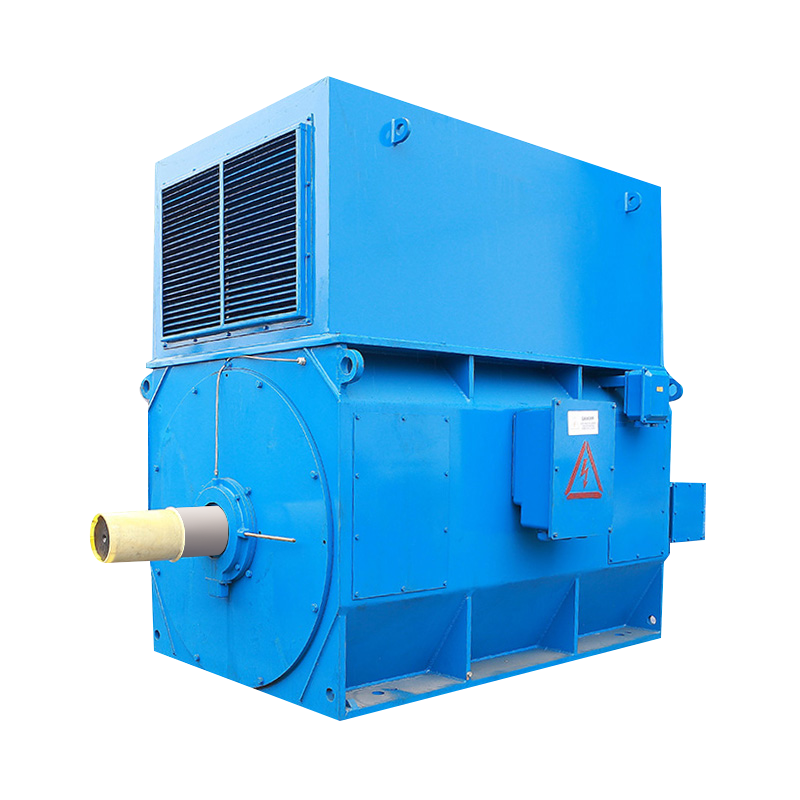

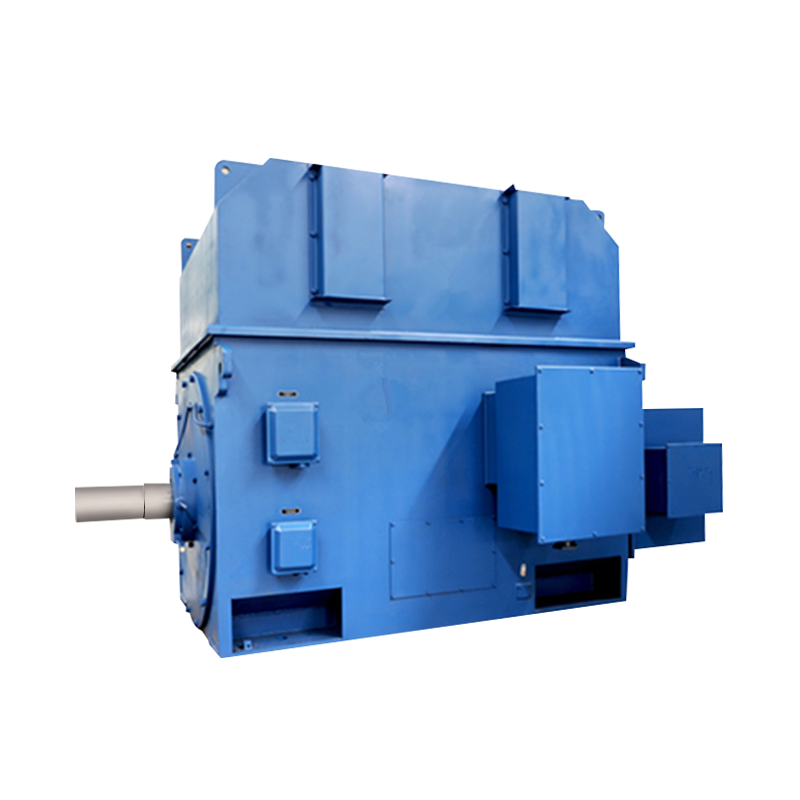

Kundenspezifische Dreiphasen-Wicklungsrotormotoren wurden für Anwendungen entwickelt, die eine präzise Steuerung, ein hohes Anlaufdrehmoment und eine hervorragende Anpassungsfähigkeit unter schwankenden Lastbedingungen erfordern. Diese Motoren verwenden einen gewickelten Rotor, der über Schleifringe verbunden ist, was die Integration eines externen Widerstunds ermöglicht, um Drehmoment, Drehzahl und Strom während des Starts und Betriebs zu optimieren. Ihr Design macht sie unverzichtbar in der Schwerindustrie, wo Leistungsstabilität und betriebliche Flexibilität Priorität haben.

Dieser Abschnitt richtet sich auch an die strategische Long-Tail-Keyword-Integration, einschließlich Wicklungsrotormotoren mit einstellbarer Drehzahl and Dreiphasenmotoren mit gewickeltem Rotor und hohem Drehmoment , Einbettung kontextbezogener Tiefe für eine ganzheitliche SEO-Abdeckung. Ihre betrieblichen Vorteile erstrecken sich auf den Bergbau, Pumpsysteme, Mühlen, Kräne und Umgebungen, die eine kontinuierliche Drehmomentregelung erfordern. Nachfolgend finden Sie einen kurzen Überblick über die wichtigsten Leistungsmerkmale:

- Verbesserte Drehmomentregelung für anspruchsvolle mechanische Belastungen

- Möglichkeit zur externen Widerstandsanpassung für optimierte Anlaufströme

- Dauerhafte Leistung in rauen Industrieumgebungen

- Stabile thermische und mechanische Struktur für langfristige Zuverlässigkeit

Leistungsvergleich: Wickelrotor vs. Standard-Induktionsmotoren

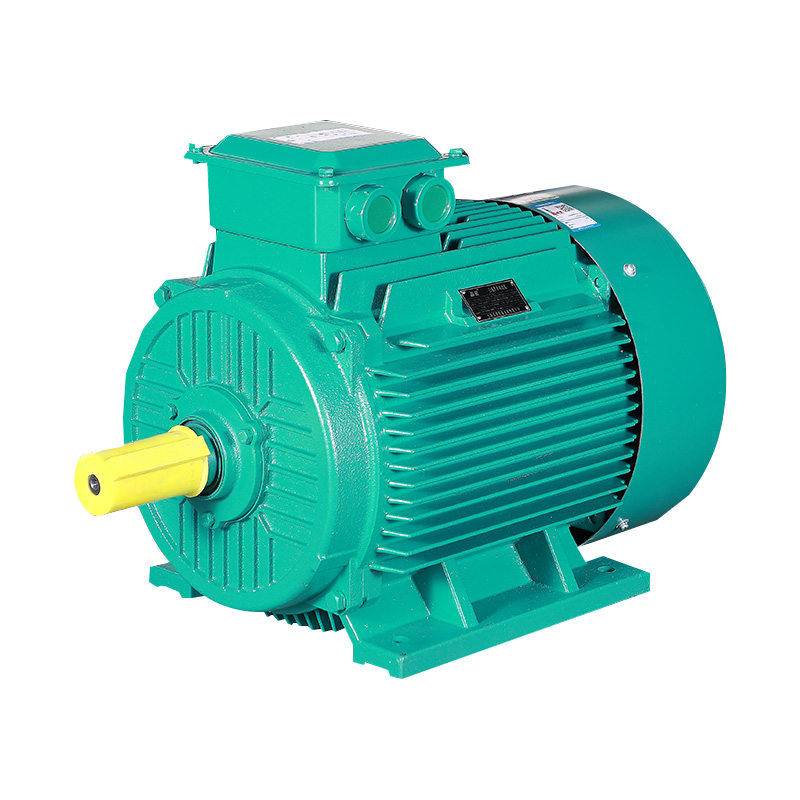

Die Wahl zwischen einem Motor mit gewickeltem Rotor und einem Standard-Induktionsmotor hängt weitgehend vom erforderlichen Anlaufverhalten, der Betriebssteuerung und der Toleranz gegenüber Lastschwankungen ab. Während Induktionsmotoren Einfachheit und Kostenvorteile bieten, bieten Motoren mit gewickeltem Rotor ein optimiertes Drehmoment, einstellbare Schlupfeigenschaften und eine geringere mechanische Belastung beim Anlauf – besonders wertvoll für große Industrieanlagen.

| Motortyp | Anlaufdrehmoment | Geschwindigkeitskontrolle | Wartungskomplexität |

| Motor mit gewickeltem Rotor | Hoch | Einstellbar über externen Widerstand | Mäßig |

| Käfigläufer-Induktionsmotor | Mittel | Begrenzt | Niedrig |

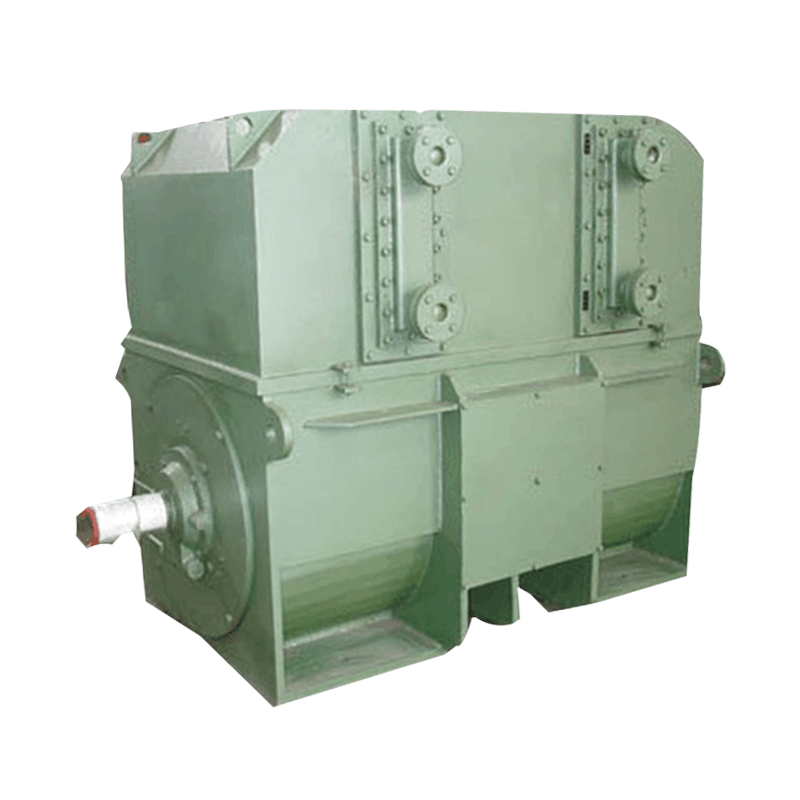

Warum Branchen es erfordern Dreiphasenmotoren mit gewickeltem Rotor und hohem Drehmoment für schwere Lasten

Branchen mit Brechern, Förderanlagen, Kompressoren und großen Pumpen verlassen sich darauf Dreiphasenmotoren mit gewickeltem Rotor und hohem Drehmoment denn diese Systeme erfordern einen kontrollierten Drehmomentanstieg beim Anfahren. Ein herkömmlicher Motor kann in dieser Phase einen übermäßig hohen Strom ziehen, was zu Netzinstabilität und mechanischer Belastung führen kann. Im Gegensatz dazu ermöglichen gewickelte Rotorkonfigurationen eine schrittweise Reduzierung der externen Widerstände und bieten sowohl mechanischen Schutz als auch elektrische Effizienz.

Diese Funktion stimmt auch mit der Funktionalität von überein Anpassung von Industriemotoren mit gewickeltem Rotor Dies ermöglicht eine präzise Kalibrierung entsprechend Lastprofil, Spannungsumgebung, Arbeitszyklus und thermischen Gesichtspunkten. Nachfolgend sind die wichtigsten industriellen Vorteile aufgeführt:

- Reduzierter Einschaltstrom verhindert Systemstörungen

- Höhere Zuverlässigkeit bei wiederholten Start-Stopp-Vorgängen

- Bessere Haftung bei Netzkapazitätsbeschränkungen

- Verbesserte Energieoptimierung durch kontrollierten Schlupf

Anwendungseignungsmatrix

Um die Eignung zu bestimmen, untersuchen Ingenieure häufig Variablen wie Startbedingungen, mechanische Trägheitslast, Anforderungen an die Drehmomentsteuerung und Umweltrisikofaktoren. Die folgende Matrix beschreibt typische industrielle Anwendungsfälle:

| Bewerbung | Lasttyp | Empfohlener Motor |

| Bergbauförderer | Variabel, schwer | Motor mit gewickeltem Rotor |

| Ventilatoren und Gebläse | Leicht bis mittel | Induktionsmotor |

| Brecher und Mühlen | Hoch inertia | Motor mit gewickeltem Rotor |

Wie Wicklungsrotormotoren mit einstellbarer Drehzahl Verbessern Sie die betriebliche Effizienz

Einer der Hauptvorteile von Wicklungsrotormotoren mit einstellbarer Drehzahl liegt in ihrer Fähigkeit, über verschiedene Betriebsphasen hinweg eine energieeffiziente Leistung aufrechtzuerhalten. Anstatt sich ausschließlich auf VFD-Systeme zu verlassen – was bei hohen Leistungen kostenintensiv sein kann – ermöglichen gewickelte Rotormotoren die Steuerung der Schlupfenergie über Widerstandsbänke. Dies sorgt für sanftere Übergänge, minimierte Vibrationen und einen geringeren Verschleiß mechanischer Teile.

Moderne Technik nutzt außerdem eine widerstandsbasierte Geschwindigkeitsregelung, um die Lebensdauer des Motors zu verlängern, Sicherheitsmargen zu verbessern und lastgesteuerte Geschwindigkeitsanpassungen ohne komplexe elektronische Hardware zu unterstützen. Zu den wichtigsten Leistungsverbesserungen gehören:

- Längere Lager- und Wicklungslebensdauer durch kontrollierte Beschleunigung

- Hervorragende Anpassungsfähigkeit an Lastübergänge mit hoher Trägheit

- Geringere Betriebsbelastung bei Spitzenbedarf

- Möglichkeiten für hybride Steuerungssysteme, die mechanische und elektromechanische Regelung kombinieren

Effizienzvergleichstabelle

Nachfolgend finden Sie einen vereinfachten Vergleich der Betriebseffizienz unter wechselnden Lasten:

| Motor-Setup | Effizienz bei geringer Last | Effizienz bei hoher Belastung |

| Induktionsmotor VFD | Hoch | Hoch |

| Motor mit gewickeltem Rotor Resistance Control | Mittel | Hoch |

FAQ

Was macht Kundenspezifische Dreiphasen-Wicklungsrotormotoren ideal für Anwendungen mit hoher Trägheit?

Ihre Fähigkeit, beim Anlauf einen externen Widerstand einzuführen, reduziert mechanische Belastungen und elektrische Überspannungen erheblich und macht sie ideal für Hochleistungsanwendungen wie Mühlen, Brecher und große Förderbänder, die einen reibungslosen Drehmomentaufbau erfordern.

Sind Wicklungsrotormotoren mit einstellbarer Drehzahl effizienter als Motoren mit VFDs?

Während VFDs eine höhere Präzision bieten können, bieten Motoren mit gewickeltem Rotor eine kostengünstige Drehzahlregelung für industrielle Hochleistungsanwendungen. Ihre widerstandsbasierte Regelung minimiert die Hardwarekosten und unterstützt eine robuste Langzeitleistung.

Wie long can a Dreiphasen-Wicklungsrotormotor mit hohem Drehmoment kontinuierlich arbeiten?

Bei richtiger Kühlung und Widerstandskalibrierung können diese Motoren über einen längeren Zeitraum unter hoher Last kontinuierlich laufen. Sie sind mit verstärkter Isolierung, Wärmeschutzsystemen und fortschrittlichen Wicklungsstrukturen ausgestattet, um anspruchsvolle Arbeitszyklen zu unterstützen.

Können Motoren mit gewickeltem Rotor die Spitzenstromaufnahme reduzieren?

Ja. Durch die Integration externer Rotorwiderstände während des Startvorgangs senken Motoren mit gewickeltem Rotor die Einschaltströme erheblich, schützen das Netz und reduzieren Störungen im gesamten Stromverteilungssystem.

Sind Anpassung von Industriemotoren mit gewickeltem Rotor Dienstleistungen notwendig?

In vielen Situationen ja. Durch die individuelle Anpassung wird sichergestellt, dass Drehmomentkurven, Spulenkonfigurationen, Isolationsgrade und Lastanpassungseinstellungen für bestimmte industrielle Aufgaben optimiert werden. Dies führt zu höherer Effizienz, geringerem Verschleiß und verbesserter Betriebssicherheit.