Ursachen, Gefahren und Lösungen für die Generatorwellenspannung

Mit der zunehmenden Kapazität einzelner Generatoreinheiten ist die Wellenspannung zu einem ernsthaften Problem für große Generatoren geworden, die statische Selbsterregungssysteme einsetzen. Die Wellenform der Wellenspannung enthält komplexe harmonische Impulskomponenten, die besonders schädlich für die Ölfilmisolierung sind. Wenn die Wellenspannung die Durchbruchspannung des Ölfilms nicht überschreitet, ist der Wellenstrom sehr klein. Wenn die Wellenspannung die Durchbruchspannung der Lagerölschicht überschreitet, wird im Lager ein großer Wellenstrom erzeugt, der sogenannte EDM-Strom, der die Lagerkomponenten verbrennt und erhebliche Schäden verursacht. Asymmetrie des Magnetkreises, unipolarer Effekt, kapazitiver Strom, elektrostatischer Effekt, statisches Erregungssystem, permanente Magnetisierung des Gehäuses, der Welle usw. können möglicherweise Wellenspannung verursachen.

Unter Wellenspannung versteht man die Spannung, die zwischen den beiden Lagerenden eines Motors oder zwischen der Motorwelle und dem Lager während des Motorbetriebs erzeugt wird. Unter normalen Umständen, wenn die Wellenspannung niedrig ist, sorgt der Schmierölfilm zwischen der Generatorwelle und dem Lager für eine gute Isolierung. Wenn jedoch die Wellenspannung aus irgendeinem Grund auf einen bestimmten Wert ansteigt, wird der Ölfilm zerstört und entladen, wodurch ein Stromkreis zur Erzeugung des Wellenstroms entsteht. Der Wellenstrom stört nicht nur die Stabilität des Ölfilms, was zu einer allmählichen Verschlechterung des Schmieröls führt, sondern erzeugt auch augenblicklich extrem hohe Temperaturen, da der Wellenstrom durch den Metallkontaktpunkt zwischen Lager und Welle fließt – einen sehr kleinen Kontaktpunkt mit hoher Stromdichte –, was zu einem lokalen Schmelzen des Lagers führt. Die geschmolzene Lagerlegierung spritzt unter dem Walzdruck und hinterlässt kleine Löcher auf der Innenfläche des Lagers. Letztendlich kommt es aufgrund des beschleunigten mechanischen Verschleißes zum Lagerbruch und in schlimmen Fällen zum Durchbrennen der Lagerschale, was zu einem Unfall und einer Abschaltung führt.

Die Spannung an der Generatorwelle ist immer vorhanden, aber im Allgemeinen nicht hoch und liegt normalerweise zwischen einigen Volt und einem Dutzend Volt. Wenn die Isolierpads jedoch aufgrund von Ölflecken, Beschädigung oder Alterung versagen, reicht die Wellenspannung aus, um den Ölfilm zwischen Welle und Lager aufzubrechen und eine Entladung zu verursachen. Mit der Zeit verschlechtert sich dadurch die Qualität des Schmier- und Kühlöls und in schweren Fällen kommt es zum Durchbrennen der Welle und der Lager, was zu einem Stillstandsunfall führt.

1. Ursachen der Generatorwellenspannung

(1) Wellenspannung verursacht durch magnetische Asymmetrie

Es handelt sich um eine Wechselspannung, die an beiden Enden der Turbinengeneratorwelle anliegt. Aufgrund der Verwendung sektorförmiger gestanzter Bleche im Statorkern, der unterschiedlichen Exzentrizitäten des Rotors, der unterschiedlichen Permeabilität der sektorförmigen Bleche und der zur Kühlung und Klemmung usw. verwendeten Wellenführungsnuten wird durch die Herstellung und den Betrieb des Generators eine magnetische Asymmetrie verursacht, die zu einer magnetischen Wechselflussschleife einschließlich Welle, Lagern und Fundamentplatte führt. Dadurch entsteht an beiden Enden der Generatorwelle eine Spannungsdifferenz. Jede Art magnetischer Asymmetrie verursacht eine Wellenspannungskomponente mit entsprechender Amplitude und Frequenz. Die verschiedenen Wellenspannungsanteile überlagern sich, wodurch die Frequenzzusammensetzung dieser Wellenspannung sehr komplex ist. Die Grundschwingung hat die größte Amplitude, die 3. und 5. Harmonische haben etwas kleinere Amplituden und die höheren Harmonischen haben sehr kleine Amplituden. Diese AC-Wellenspannung beträgt im Allgemeinen 1 bis 10 V und hat eine große Energiemenge. Wenn keine wirksamen Maßnahmen ergriffen werden, bildet diese Wellenspannung eine Schleife durch die Welle-Lager-Fundamentplatte usw. und erzeugt einen großen Wellenstrom. Der durch den Wellenstrom verursachte Lichtbogen entsteht zwischen dem Lager und der Wellenoberfläche. Die Hauptfolge ist der Verschleiß des Wolframkarbids im Lager und an der Wellenoberfläche sowie eine schnelle Verschlechterung des Schmieröls. Dies beschleunigt den mechanischen Verschleiß des Lagers und kann im schlimmsten Fall zum Durchbrennen der Lagerschale führen.

(2) Wellenspannung durch elektrostatische Aufladung

Diese zwischen der Welle und der Erdungsplatte auftretende Gleichspannung wird durch die elektrostatische Ladung erzeugt, die unter bestimmten Bedingungen durch die Reibung zwischen dem mit hoher Geschwindigkeit strömenden Nassdampf und den Niederdruck-Zylinderschaufeln der Turbine entsteht. Dieser elektrostatische Effekt tritt nur gelegentlich unter bestimmten Dampfbedingungen auf und ist nicht häufig. Abhängig von den Betriebsbedingungen kann diese Art von Wellenspannung teilweise sehr hoch sein und Hunderte von Volt erreichen, was bei Berührung ein Kribbeln verursacht. Sie wird nicht so leicht zur Erregerseite weitergeleitet. Wenn jedoch keine Maßnahmen ergriffen werden, um diese elektrostatische Ladung zum Boden abzuleiten, sammelt sie sich auf dem Lagerölfilm auf der Turbinenseite des Generators und entlädt sich schließlich über den Ölfilm, was zu Lagerschäden führt.

(3) Wellenspannung, verursacht durch statisches Erregersystem

Derzeit verwenden große Dampfturbinengeneratorsätze im Allgemeinen ein statisches Erregungssystem. Durch den Einfluss der Thyristorlichtbogenkommutierung wird eine neue Wellenspannungsquelle in das statische Erregersystem eingeführt. Das statische Erregungssystem liefert über einen statischen Thyristor-Gleichrichter Gleichspannung an die Erregerwicklung des Generators. Diese Gleichspannung ist eine pulsierende Spannung. Bei einem statischen Erregersystem mit einer vollständig gesteuerten Dreiphasenbrücke weist die Wellenform der Erregerausgangsspannung 6 Impulse innerhalb eines Zyklus auf. Diese sich schnell ändernde pulsierende Spannung erzeugt durch kapazitive Kopplung zwischen der Erregerwicklung des Generators und dem Rotorkörper eine Wechselspannung zwischen Welle und Erde. Diese Wellenspannung ist pulsierend und spitzenförmig mit einer Frequenz von 300 Hz (bei einer Wechselspannungsfrequenz des Erregersystems von 50 Hz). Sie überlagert sich mit der durch magnetische Asymmetrie verursachten Wellenspannung und führt so dazu, dass der Ölfilm einer höheren Spannungsspitze standhält. Wenn es auf ein bestimmtes Maß ansteigt, bricht es den Ölfilm und bildet einen Strom, der zu Verbrennungen und Schäden an mechanischen Teilen führt.

(4) Wellenspannung durch Restmagnetismus

Wenn der Generator stark kurzgeschlossen ist oder andere anormale Betriebsbedingungen vorliegen, sind die Hauptwelle, die Lager, das Gehäuse und andere Komponenten häufig magnetisiert und behalten einen gewissen Restmagnetismus bei. Magnetische Linien erzeugen Längszweige an den Lagern, und wenn sich die Hauptwelle der Einheit dreht, wird eine elektromotorische Kraft erzeugt, die als unipolare elektromotorische Kraft bezeichnet wird. Unter normalen Umständen liegt das durch schwachen Restmagnetismus erzeugte unipolare Potential nur im Millivolt-Bereich. Wenn jedoch ein Kurzschluss zwischen den Rotorwicklungswindungen oder eine Zweipunkterdung vorliegt, erreicht das unipolare Potenzial mehrere Volt bis mehrere zehn Volt und erzeugt einen großen Wellenstrom. Dieser Strom fließt axial durch die Welle, die Lager und die Grundplatte und brennt nicht nur die Hauptwelle und die Lagerbuchsen aus, sondern magnetisiert diese Komponenten auch stark, was die Wartung der Einheit erschwert.

2. Gefahren durch die Wellenspannung des Generators Die Höhe der Wellenspannung variiert je nach Gerät. Im Allgemeinen gilt: Je größer die Kapazität der Einheit, desto größer ist die Asymmetrie im Luftspaltfluss und in der Struktur. Je größer die harmonischen Komponenten im Magnetfeld sind, desto höher ist die Kernsättigung und je größer die Statorungleichmäßigkeit, desto höher ist die Spitzenwellenspannung. Die Wellenform der Wellenspannung weist komplexe harmonische Komponenten auf. Geräte mit statisch steuerbarer Gleichrichtererregung weisen eine hohe Impulskomponente in der Wellenform der Wellenspannung auf, die besonders schädlich für die Ölfilmisolierung ist. Wenn die Wellenspannung einen bestimmten Wert erreicht und keine geeigneten Maßnahmen ergriffen werden, bricht der Ölfilm zusammen und es entsteht Wellenstrom.

Wenn der Wellenstrom eines Dampfturbinengeneratorsatzes sehr hoch ist, brennen die Zapfen, Lager und andere zugehörige Komponenten durch, durch die der Wellenstrom fließt. Die Antriebsschnecke und das Schneckenrad der Hauptölpumpe der Turbine werden beschädigt. Der durch den Wellenstrom verursachte Lichtbogen erodiert Lagerkomponenten und altert das Lagerschmieröl, wodurch der mechanische Verschleiß des Lagers beschleunigt wird. Der Wellenstrom magnetisiert Turbinenkomponenten, Generatorendabdeckungen, Lager und andere die Welle umgebende Komponenten stark und erzeugt ein unipolares Potenzial an den Lagerzapfen und Laufrädern.

Wenn die Wellenspannung hoch genug ist, um den Ölfilm zwischen Welle und Lager aufzubrechen, kommt es zu einer Entladung. Der Entladekreis besteht aus: Generatorwelle – Zapfen – Lager – Lagerträger – Generatorbasis. Obwohl die Wellenspannung nicht hoch ist (ca. 6 V bei einem 300-MW-Generator), ist der Stromkreiswiderstand sehr gering. Daher kann der erzeugte Wellenstrom sehr groß sein und manchmal Hunderte von Ampere erreichen. Der Wellenstrom verschlechtert allmählich die Qualität des Schmier- und Kühlöls und führt in schweren Fällen zum Durchbrennen der Lager, was eine Abschaltung und einen Unfall zur Folge hat. Daher muss während der Installation und des Betriebs die Spannung zwischen der Welle und den Lagern des Stromaggregats gemessen und überprüft werden.

3. Maßnahmen zur Vorbeugung und Beseitigung der Generatorwellenspannung

Typischerweise werden folgende vorbeugende Maßnahmen ergriffen:

(1) Bei der Konstruktion und Installation wird normalerweise eine Isolierunterlage zwischen der Lagerhalterung am Erregerende des Generators und der Basis installiert. Gleichzeitig werden alle Ölleitungen, Schrauben, Bolzen usw. isoliert.

(2) Auf der Turbinenseite der Generatorwelle ist eine Erdungsbürste vorgesehen, um elektrostatische Ladungen im Niederdruckbereich der Turbine abzuleiten und so sicherzustellen, dass Wellen- und Erdpotential gleich sind.

Neben der Beseitigung der Wellenspannung erfüllt die Wellenerdungsbürste auch folgende Funktionen zum Schutz des Motors: a. Messung der positiven und negativen Rotorspannungen gegen Erde. B. Dient als Schutz gegen einseitige Erdung des Rotors.

(3) Um die durch die Asymmetrie des Magnetkreises im Turbinengeneratorsatz verursachte Wellenspannung zu reduzieren, werden bei der Generatorkonstruktion Maßnahmen zur Eliminierung oder Reduzierung der dritten oder fünften harmonischen Komponenten in der Wellenspannung in Betracht gezogen. Es wird eine völlig neue Generatorstruktur übernommen und die Installation folgt strikt den Prozess- und Designanforderungen des Herstellers, um eine Rotorexzentrizität zu verhindern.

(4) Um zu verhindern, dass durch einen Einpunkt-Erdungskurzschluss in den Rotorwicklungen Wellenspannung entsteht, wird während des Betriebs eine Zweipunkt-Erdungsschutzvorrichtung für den Erregerkreis aktiviert. (5) Um den Wellenstrom zu unterbrechen, installieren Sie Isolierpolster am Erregerende, einschließlich zwischen den Generatorlagern, den Öldichtungen des wasserstoffgekühlten Generators, den Einlass- und Auslasswasserhalterungen und Einlass-/Auslassrohrflanschen des wassergekühlten Generatorrotors sowie dem Hecklager und der Grundplatte des Motorrahmens. Auch die Befestigungselemente der Lagergehäuse und die mit den Lagergehäusen verbundenen Ölleitungen sollten von den Lagern isoliert sein; Es können doppelte Isolationsmaßnahmen eingesetzt werden.

(6) Vermeiden Sie bei der Motorkonstruktion eine Asymmetrie des Magnetkreises.

(7) Vermeiden Sie einen axialen Magnetfluss während der Konstruktion, Herstellung und des Betriebs des Motors.

(8) Isolieren Sie die Lagergehäuse gegen Erde.

(9) Erdungsbürsten auf der Welle montieren.

(10) Verwenden Sie nichtmagnetische Lagergehäuse oder zusätzliche Spulen.

(11) Fügen Sie am Ankerausgangsanschluss des Gleichstrommotors einen Bypass-Kondensator zur Erde hinzu.

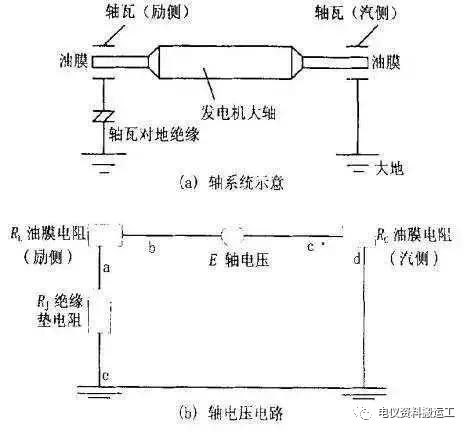

4. Messung der Wellenspannung Die Isolierung der Rotorerdungsbürsten und -lager ist entscheidend für den Schutz des Generators vor Wellenspannung und die Gewährleistung eines sicheren Betriebs. Im tatsächlichen Betrieb kann es aufgrund von Faktoren wie Installation, Verschlechterung der Betriebsumgebung und Verschleiß zu einer schlechten Rotorerdung oder einer verminderten Lagerisolierung kommen, was zu einer erhöhten Wellenspannung und einem erhöhten Wellenstrom führt, was letztendlich zu einer Beschädigung des Generators führen kann. Daher ist die regelmäßige Messung der Wellenspannung für die Verbesserung des Generatorbetriebs unerlässlich. Im Folgenden empfehlen wir eine relativ einfache Messmethode: Wie im Diagramm oben dargestellt, wobei:

U1: Spannungsunterschied zwischen den beiden Enden der Generatorrotorwelle. Unter normalen Umständen wird dies hauptsächlich durch die magnetische Asymmetrie des Rotors verursacht. Hersteller stellen in der Regel empirische Daten zur Verfügung; Es wird empfohlen, dies nach jeder kleineren Überholung zu messen und mit historischen Daten zu vergleichen.

U2: Spannung der hinteren Welle des Generators gegen Erde.

U3: Spannung der Metallplatte zwischen den Isolationsschichten des hinteren Lagers des Generators gegen Erde.

A: Strom gemessen am Erdungskabel der vorderen Erdungskohlebürste des Generators.

U2, U3 und A sollten während des Betriebs regelmäßig gemessen werden. Änderungen dieser Daten können auf den Zustand des Generators hinweisen:

① U1 sollte innerhalb des vom Hersteller angegebenen Bereichs liegen und sich im Vergleich zu historischen Daten nicht wesentlich ändern. Andernfalls sollte der Zustand des Stators und Rotors des Generators überprüft werden, um die Ursache zu ermitteln.

② U2 ≈ U3 (Normalwert). Ist U2 größer als U3 (Normalwert), muss die Erdung der Wellenerdungskohlebürste überprüft werden. Während des Betriebs kann zur Erdung kurzzeitig ein externer Erdungsdraht an die vordere Welle angeschlossen und anschließend U2 gemessen und verglichen werden.

③ U3 sollte in der Nähe von U2 liegen. Da die Differenz zwischen U2 und U3 die an den Lagerölfilm angelegte Spannung darstellt, kann eine zu hohe Spannung zum Zusammenbruch des Ölfilms führen. Es wird empfohlen, dass diese Differenz 4 V nicht überschreitet oder dass U3 nicht weniger als 70 % von U2 beträgt. Andernfalls sollte der Zustand der Isolierung des Lagers zur Erde überprüft werden, z. B. auf Oberflächenverschmutzung oder Alterung der Isolierung.

④ Im Allgemeinen liegt der Strom A, der durch die Wellenerdungskohlebürste fließt, zwischen einigen Milliampere und mehreren hundert Milliampere. Steigt dieser Wert deutlich an, sollte in Verbindung mit der Wellenspannungsmessung die Lagerisolierung überprüft werden.