Was sind die Hauptvorteile der Verwendung von DREIPHASIGEN WICKELROTORMOTOREN in industriellen Anwendungen?

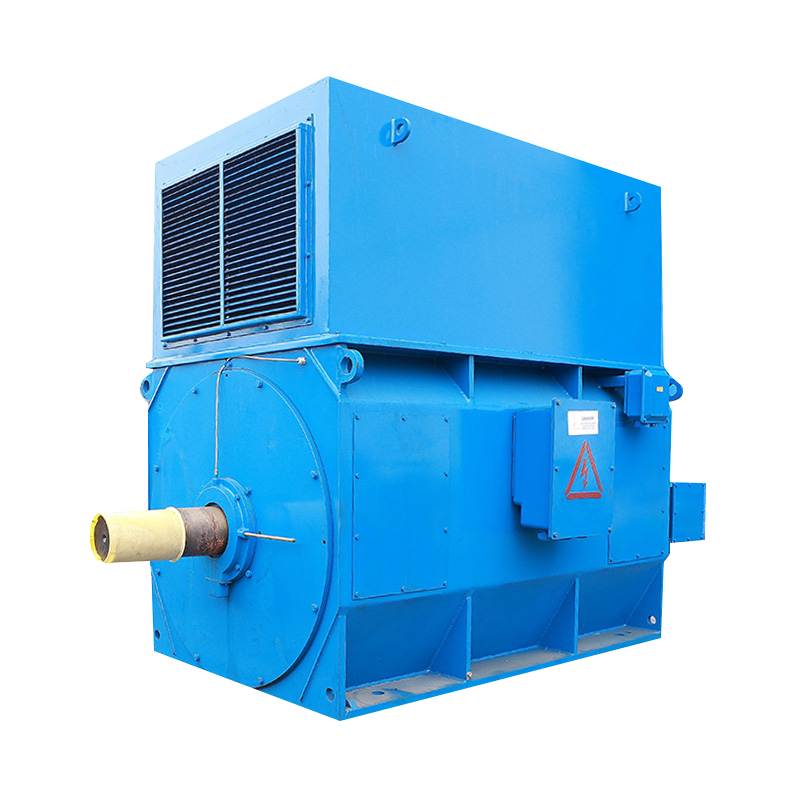

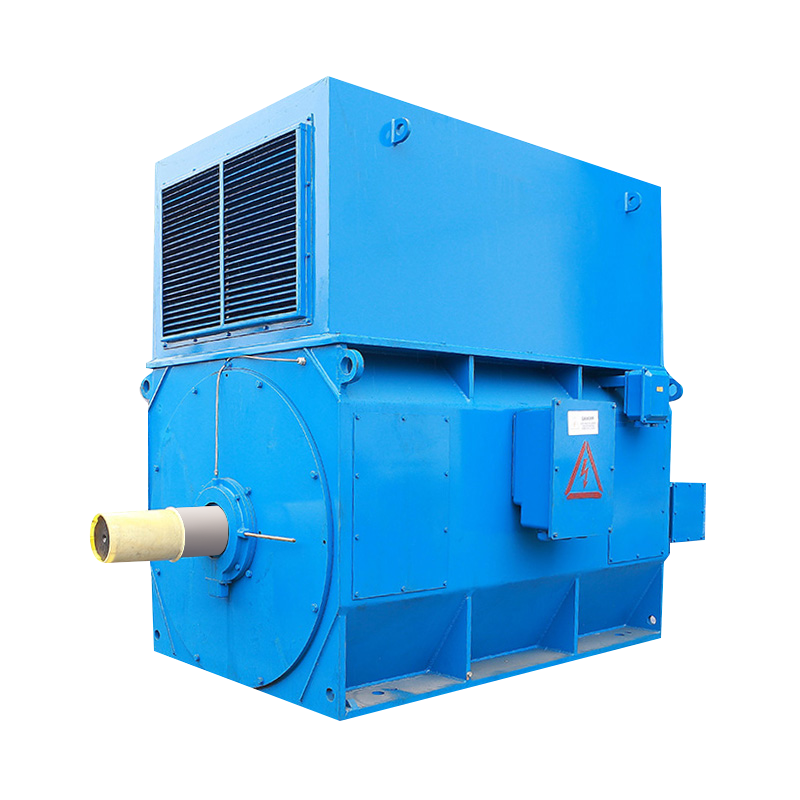

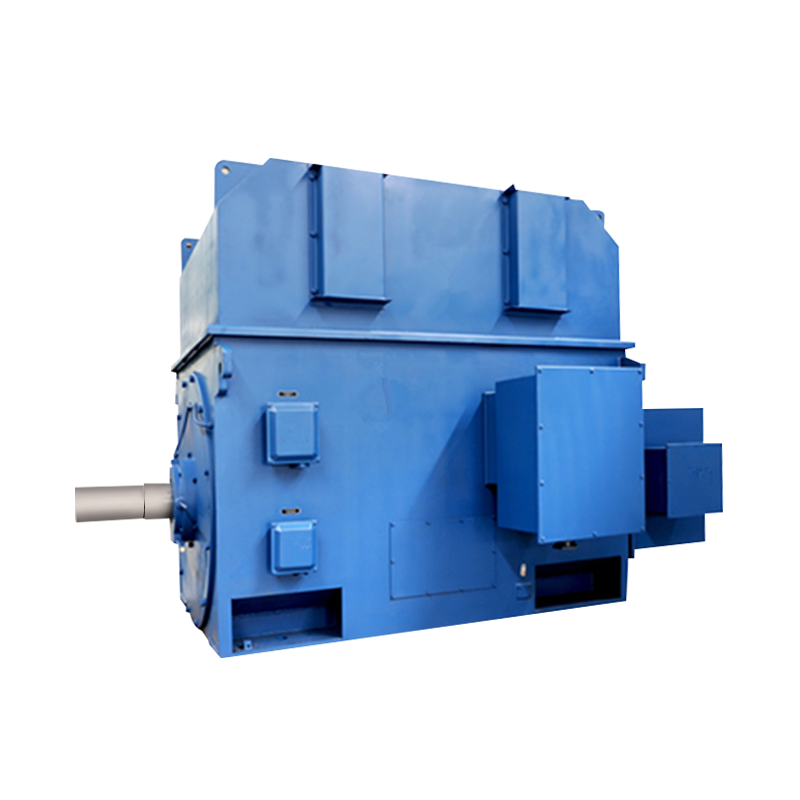

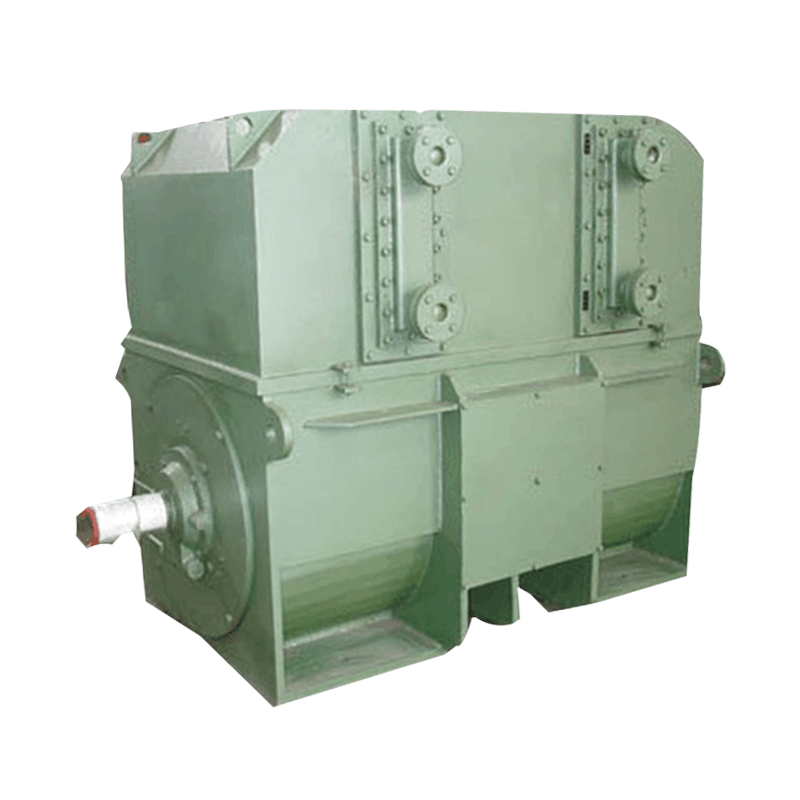

In einer Zeit, die von Frequenzumrichtern (VFDs) dominiert wird, könnte man darüber nachdenken Dreiphasenmotor mit gewickeltem Rotor eine veraltete Technologie. Doch wenn Sie eine schwere Verarbeitungsanlage, ein Bergwerk oder eine große Materialumschlagsanlage betreten, werden Sie feststellen, dass diese Arbeitspferde selbst die anspruchsvollsten Aufgaben zuverlässig bewältigen. Dabei geht es nicht um Veralterung, sondern um Spezialisierung: Für bestimmte Anwendungen mit hohem Drehmoment und hoher Trägheit bietet der Motor mit gewickeltem Rotor eine Kombination aus Leistung, Robustheit und Kosteneffizienz, die moderne Alternativen oft nur schwer erreichen können. Dieser Artikel geht über die Grundlagen hinaus und bietet eine Analyse auf Ingenieurebene der wichtigsten Vorteile, die sich daraus ergeben Dreiphasenmotoren mit gewickeltem Rotor unverzichtbar in industriellen Anwendungen, vom kontrollierten Start bis zur praktischen Wartung.

Grundprinzip: Die Kraft der externen Rotorsteuerung

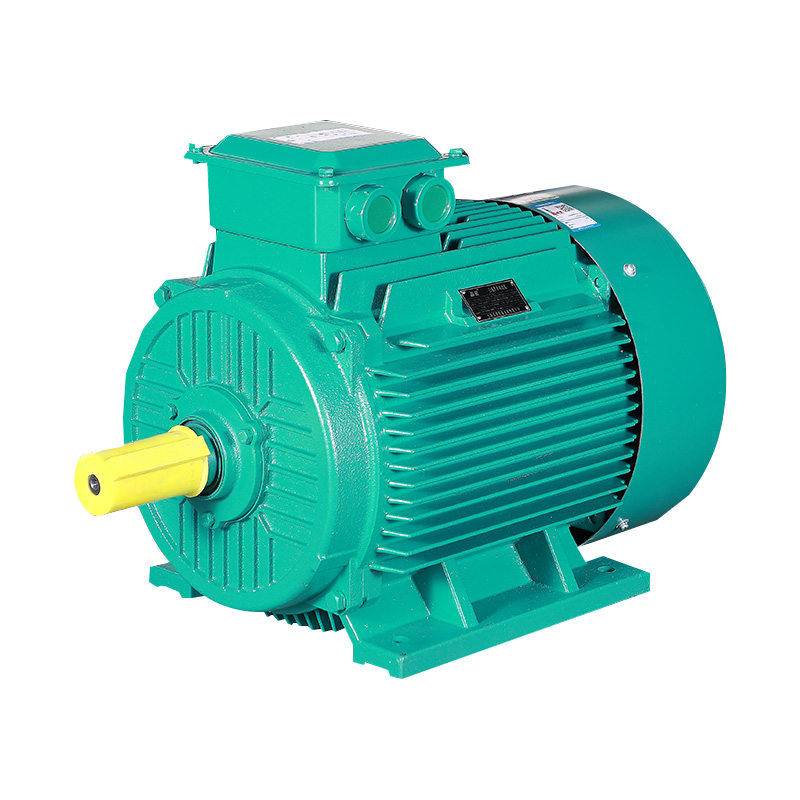

Im Gegensatz zu einem Käfigläufermotor, dessen Rotorkreis dauerhaft kurzgeschlossen ist, ist das charakteristische Merkmal eines Motor mit gewickeltem Rotor ist seine dreiphasige Rotorwicklung, die über Schleifringe und Bürsten zum Stator geführt wird. Diese Architektur ermöglicht den Anschluss externer Widerstände oder elektronischer Steuerungen an den Rotorkreis. Dieser einfache, aber tiefgreifende Unterschied ermöglicht eine direkte Manipulation der Drehmoment-Drehzahl-Kennlinie des Motors. Durch die Erhöhung des externen Rotorwiderstands beim Start steigt die effektive Impedanz des Rotors, wodurch gleichzeitig der Einschaltstrom begrenzt und das verfügbare Drehmoment bereits ab Drehzahl Null maximiert wird – eine Fähigkeit, die dem Motordesign innewohnt.

Hauptvorteil 1: Überlegene Startleistung für schwere Lasten

Hier zeichnen sich Motoren mit gewickeltem Rotor wirklich aus. Ihre Fähigkeit, ein hohes Anlaufdrehmoment bei niedrigem Anlaufstrom bereitzustellen, löst zwei kritische industrielle Probleme: mechanische Belastung der angetriebenen Ausrüstung und elektrische Belastung der Stromversorgung.

Hohe Trägheit überwinden: Die ideale Wahl für Brecher und Mühlen

Beim Vergleich von a Dreiphasen-Wicklungsrotormotor vs. Käfigläufer für Brecheranwendungen , die Überlegenheit des gewickelten Rotors ist klar. Brecher, Kugelmühlen und große Ventilatoren weisen eine enorme Rotationsträgheit auf. Ein Standard-Käfigläufermotor, der über die gesamte Leitung startet, würde 600–800 % des Volllaststroms verbrauchen, während er nur 150–200 % des Nenndrehmoments bereitstellt, was zu starken Netzeinbrüchen und einer längeren, anstrengenden Beschleunigung führt. Ein Motor mit gewickeltem Rotor und richtig dimensionierten externen Widerständen kann 200–250 % des Volllastdrehmoments liefern, während er nur 150–200 % des Stroms verbraucht. Dies führt zu einer sanften, kontrollierten und schnelleren Beschleunigung der Last mit hoher Trägheit und minimiert den Verschleiß an Zahnrädern, Kupplungen und der angetriebenen Maschine selbst.

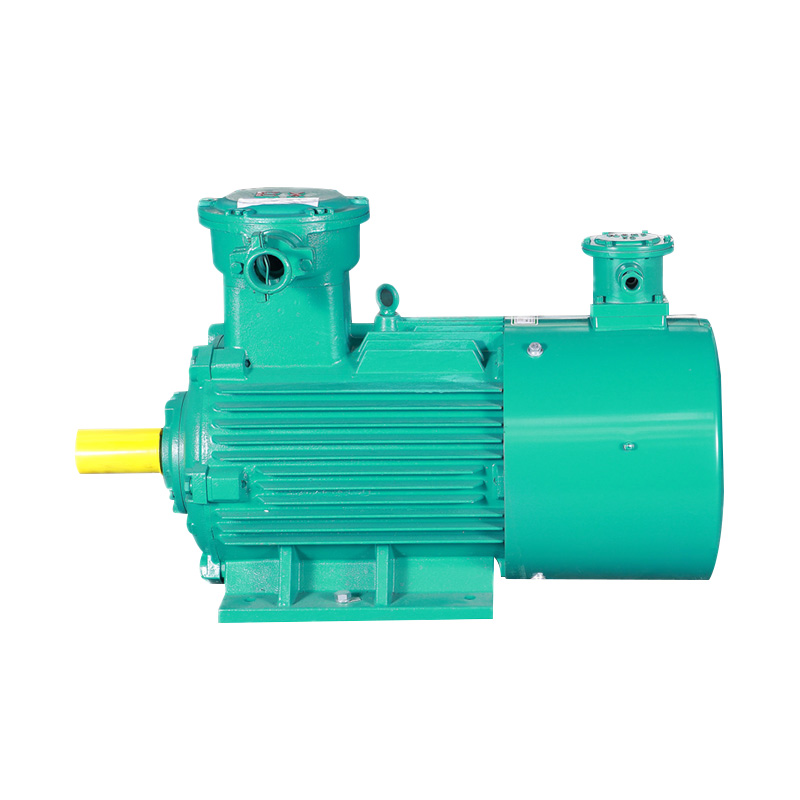

Präzision in Bewegung: Die sicherheitskritische Lösung für Hebezeuge

Die Frage von Warum einen Motor mit gewickeltem Rotor für Hebezeuganwendungen verwenden? Im Mittelpunkt stehen Kontrolle und Sicherheit. Hebezeuge und Kräne erfordern nicht nur ein hohes Anlaufdrehmoment zum Heben einer Last, sondern vor allem auch eine präzise Steuerung beim Beschleunigen und Abbremsen, um ein Pendeln der Last zu verhindern. Die abgestufte Widerstandssteuerung eines Motors mit gewickeltem Rotor ermöglicht dem Bediener eine reibungslose Beschleunigung und, was entscheidend ist, die Verwendung von Widerständen für eine kontrollierte elektrische Bremsung beim Absenken. Dies bietet eine inhärente „Sanftanlauf“- und „Sanftstopp“-Fähigkeit, die die Sicherheit erhöht, mechanische Erschütterungen reduziert und eine präzise Lasterkennung ermöglicht, was mit einem einfachen Käfigläufermotor-Setup nur schwer so zuverlässig zu erreichen ist.

Kernvorteil 2: Robuste und wirtschaftliche Geschwindigkeitsregelung

Für Anwendungen, die eine begrenzte Geschwindigkeitsschwankung erfordern, bieten Motoren mit gewickeltem Rotor eine bemerkenswert robuste Lösung. Verständnis So steuern Sie die Drehzahl eines Dreiphasen-Rotormotors ist ganz einfach: Indem man den Widerstand im Rotorkreis variiert, ändert man den Schlupf des Motors und damit seine Drehzahl. Mehr Widerstand bedeutet höheren Schlupf und niedrigere Betriebsgeschwindigkeit. Diese Methode bietet eine einfache, kostengünstige und robuste Möglichkeit zur Geschwindigkeitsregelung, insbesondere in rauen Umgebungen, in denen empfindliche Elektronik ausfallen könnte.

- Traditionelle Stufenwiderstände: Sperrige, aber äußerst robuste Widerstandsbänke, die über Schütze geschaltet werden. Ideal für schmutzige, heiße Umgebungen.

- Flüssige Rheostate: Sorgen Sie für eine sanftere Beschleunigung durch Variation des Elektrolytstands oder des Eintauchens der Platte, was häufig bei Schleifringmotoren mit sehr hoher Leistung verwendet wird.

- Halbleiter-Rotorsteuerungen: Moderne elektronische Chopper, die den effektiven Widerstand durch PWM-Steuerung variieren und so einen besseren Wirkungsgrad und eine feinere Steuerung bieten als Stufenwiderstände.

Bei der Bewertung von Geschwindigkeitsregelungsoptionen sind für Ingenieure die Gesamtbetriebskosten und die Umweltverträglichkeit ein wichtiger Gesichtspunkt. Die folgende Tabelle vergleicht die Lösung mit gewickeltem Rotor mit dem allgegenwärtigen VFD-angetriebenen Käfigläufermotor für eine typische Hochleistungsanwendung mit begrenztem Drehzahlbereich.

| Funktion | Wickelrotormotor mit Widerstandskontrolle | Käfigläufermotor mit VFD |

| Anschaffungskosten (hohe Leistung) | Im Allgemeinen niedriger für Motor und Steuerung. | Deutlich höher, insbesondere bei Antrieben mit hohem Anlaufmoment. |

| Geschwindigkeitskontrollbereich | Begrenzt (typischerweise 50–100 % der Synchrongeschwindigkeit). Am besten für eine feste oder schrittweise Geschwindigkeitsreduzierung geeignet. | Sehr breit (0-120 %). Hervorragend geeignet für eine präzise, kontinuierliche Geschwindigkeitsvariation. |

| Umweltverträglichkeit | Ausgezeichnet. Widerstandsbänke und Motor sind äußerst tolerant gegenüber Staub, Feuchtigkeit und Temperaturschwankungen. | Mäßig bis schlecht. VFDs erfordern saubere, kühle Umgebungen oder teure Schutzgehäuse. |

| Harmonische und Leistungsfaktor | Erzeugt keine Oberwellen auf der Netzseite. Der Leistungsfaktor nimmt mit der Geschwindigkeitsreduzierung ab. | Erzeugt Oberwellen, die gemindert werden müssen. Kann im gesamten Bereich einen hohen Leistungsfaktor aufrechterhalten. |

| Wartungskomplexität | Mechanisch/elektrisch (Bürsten, Widerstände, Schütze). Vorhersehbar und oft einfach. | Elektronisch. Erfordert Fachwissen zur Fehlerbehebung. |

Kernvorteil 3: Inhärenter Netz- und Geräteschutz

Der direkteste elektrische Nutzen ist die Beantwortung Wie reduzieren Motoren mit gewickeltem Rotor den Einschaltstrom? . Konstruktionsbedingt wird der Anlaufstrom typischerweise auf 150–200 % des Nennstroms (FLC) gehalten, im Vergleich zu 600–800 % bei einem DOL-Käfigläufermotor. Dies hat erhebliche kommerzielle Auswirkungen:

- Reduzierte Auswirkungen auf das Netz: Verhindert Spannungseinbrüche, die andere empfindliche Geräte an derselben Stromversorgung stören können.

- Niedrigere Infrastrukturkosten: Ermöglicht die Verwendung kleinerer Transformatoren und Kabel, wodurch die anfänglichen Investitionskosten gesenkt werden.

- Inhärenter Sanftanlauf: Der kontrollierte Drehmomentanstieg schützt die angetriebene Ausrüstung vor plötzlichen mechanischen Stößen und verlängert so die Lebensdauer von Getrieben, Förderbändern und Kupplungen.

Branchenkontext: Die sich entwickelnde Nische in einer VFD-Welt

Während die Verbreitung von Frequenzumrichtern weiter zunimmt, ist der Motor mit gewickeltem Rotor nicht statisch geblieben. Seine Nische wird sowohl durch die anhaltende Nachfrage als auch durch technologische Aktualisierungen gestärkt. Laut einer elektrotechnischen Marktanalyse für das Jahr 2024 mit Schwerpunkt auf der Schwerindustrie verzeichnete die Nachfrage nach Startlösungen mit hohem Drehmoment in Schwellenländern mit weniger stabiler Netzinfrastruktur ein stetiges jährliches Wachstum von 3–5 %, wobei modernisierte Wickelrotorsysteme mit Halbleiterrotorsteuerungen einen erheblichen Anteil ausmachen. Darüber hinaus hat die jüngste Überarbeitung der Norm IEC 60034-30-1 für Motoreffizienzklassen im Jahr 2023, die in erster Linie auf Käfigläufermotoren abzielt, die Entwicklung zur Optimierung des gesamten Antriebssystemwirkungsgrads von Anwendungen mit gewickelten Rotoren vorangetrieben, einschließlich verbesserter Steuerungsschemata für externe Widerstände, um Schlupfverluste im stationären Betrieb zu minimieren.

Quelle: IEC – Internationale elektrotechnische Normen & Branchenmarktanalyseberichte

Langfristige Zuverlässigkeit sicherstellen: Best Practices für die Wartung

Die Leistungsvorteile von Motoren mit gewickeltem Rotor hängen von der ordnungsgemäßen Wartung ab. Ein strukturiertes Wartungsprogramm ist unerlässlich.

Proaktive Pflege: Die Schleifring-Wartungsanleitung für Induktionsmotoren mit gewickeltem Rotor

Die Schleifring- und Bürstenbaugruppe ist die Hauptverschleißkomponente des Systems. Zu den Best Practices gehören:

- Regelmäßige Inspektion und Reinigung: Prüfen Sie, ob sich Staub ansammelt (leitfähiger Kohlenstoffstaub ist besonders schädlich) und reinigen Sie ihn mit einem faserfreien Tuch und einem geeigneten Reinigungsmittel.

- Bürstenverschleiß und -druck: Messen Sie die Bürstenlänge regelmäßig und ersetzen Sie sie gemäß den Herstellerangaben. Stellen Sie sicher, dass der Federdruck gleichmäßig und korrekt ist, um einen guten Kontakt aufrechtzuerhalten und Funkenbildung zu minimieren.

- Zustand der Schleifringoberfläche: Achten Sie auf Rillen, Lochfraß oder ungleichmäßigen Verschleiß. Eine leichte Pflege mit feinem Schleifpapier kann ausreichen; In schweren Fällen ist eine professionelle Nachbearbeitung erforderlich.

- Funkenbeobachtung: Eine gewisse Funkenbildung an der Hinterkante der Bürste ist normal. Übermäßige Funkenbildung (über die IEC/GB-Standards hinaus) weist auf Probleme mit dem Druck, der Ringoberfläche oder der Bürstenqualität hin.

Ein Praktisches Fehlerbehebung bei häufigen Problemen von Dreiphasen-Wickelrotormotoren

Kurzanleitung für häufige Probleme:

- Übermäßige Funkenbildung/Verschleiß der Bürste: Überprüfen Sie den Bürstendruck, die Neigung und den Zustand der Schleifringoberfläche. Stellen Sie sicher, dass die Ringe sauber und konzentrisch sind.

- Motor läuft langsam/überhitzt: Wahrscheinlich ein Fehler im externen Widerstandskreis (offene Verbindung, defektes Schütz, festsitzende Stufe). Widerstandsbank und Steuersequenz prüfen.

- Ungleichmäßiger Phasenstrom: Könnte auf einen offenen Stromkreis in einer Rotorphase (gebrochenes Kabel, stark verschlissene Bürste) oder auf ein Ungleichgewicht in den externen Widerständen hinweisen.

- Vibration/Geräusch: Überprüfen Sie, ob die Lager abgenutzt sind (was bei allen Motoren der Fall ist), aber prüfen Sie auch, ob der Bürstenwiderstand ungleichmäßig ist oder ob mechanische Probleme mit der Schleifringbaugruppe vorliegen.

FAQs: Dreiphasen-Wickelläufermotoren

1. Sind Motoren mit gewickeltem Rotor weniger effizient als Motoren mit VFD-Antrieb?

Bei voller Drehzahl und kurzgeschlossenem Rotor ist ihr Wirkungsgrad vergleichbar mit dem eines Käfigläufermotors ähnlicher Klasse. Bei der Drehzahlreduzierung über Widerstände sinkt der Wirkungsgrad, da Schlupfverluste in den Widerständen abgebaut werden. Ein moderner VFD kann über einen weiten Geschwindigkeitsbereich effizienter sein. Bei Anwendungen mit fester Drehzahl oder begrenzter Reichweite kann der Unterschied in der Gesamtsystemeffizienz jedoch vernachlässigbar sein, und die niedrigeren Anschaffungskosten und die höhere Robustheit des gewickelten Rotorsystems können zu besseren Gesamtbetriebskosten führen.

2. Ist die Bürstenwartung ein großer Nachteil?

Es ist eine Überlegung, nicht unbedingt ein Nachteil. Die Wartung von Bürsten und Schleifringen ist eine vorhersehbare, geplante Aufgabe. In rauen Umgebungen wird diese mechanische Wartung oft dem Ausfall empfindlicher VFD-Elektronik vorgezogen. Moderne Bürstenmaterialien und -konstruktionen haben deutlich längere Wartungsintervalle, die bei Dauerbetrieb manchmal mehr als 12–18 Monate betragen.

3. Kann ein Motor mit gewickeltem Rotor mit einem VFD verwendet werden?

Ja, in einer Konfiguration, die als „doppelt gespeistes“ System bezeichnet wird, aber es ist komplex und ungewöhnlich. Praktischer ist, dass VFDs auf der Statorseite eines Motors mit gewickeltem Rotor (bei kurzgeschlossenem Rotor) verwendet werden können. Dies macht jedoch seine Startvorteile zunichte und ist im Vergleich zur Verwendung eines Standard-Käfigläufermotors selten kosteneffektiv.

4. Was sind heute die Hauptgründe, sich für eines zu entscheiden?

Die wichtigsten Entscheidungsfaktoren sind: 1) die Anforderung eines sehr hohen Anlaufdrehmoments mit begrenztem Einschaltstrom (für Brecher, Kompressoren), 2) die Notwendigkeit einer einfachen, robusten Drehzahlregelung in einer rauen Umgebung (schmutzig, nass, heiß) und 3) Anwendungen, bei denen eine kontrollierte Beschleunigung/Verzögerung aus Sicherheits- oder Prozessgründen von entscheidender Bedeutung ist (Hebezeuge, große Förderbänder).

5. Woher weiß ich, ob meine Bewerbung eines benötigt?

Führen Sie eine detaillierte Antriebsstranganalyse durch. Schlüsselfragen: Was ist der WR? 2 (Trägheitsmoment) der Last? Wie groß ist das erforderliche Losbrech- und Beschleunigungsmoment? Welche Netzbeschränkungen gibt es? Wie ist die Betriebsumgebung? Wenn die Analyse auf eine hohe Trägheit, ein hohes Startdrehmoment und die Notwendigkeit eines kontrollierten Starts innerhalb der Netzbeschränkungen hinweist, sollte ein Motor mit gewickeltem Rotor ein Top-Anwärter sein.