Wie können Branchenexperten die Auswahl und den Betrieb von explosionsgeschützten Niederspannungsmotoren optimieren?

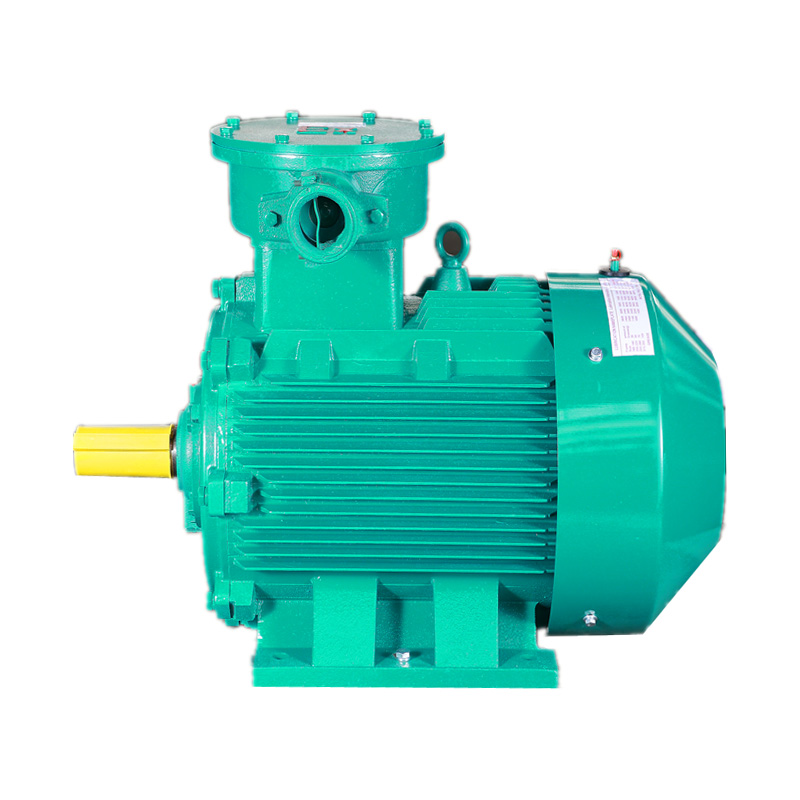

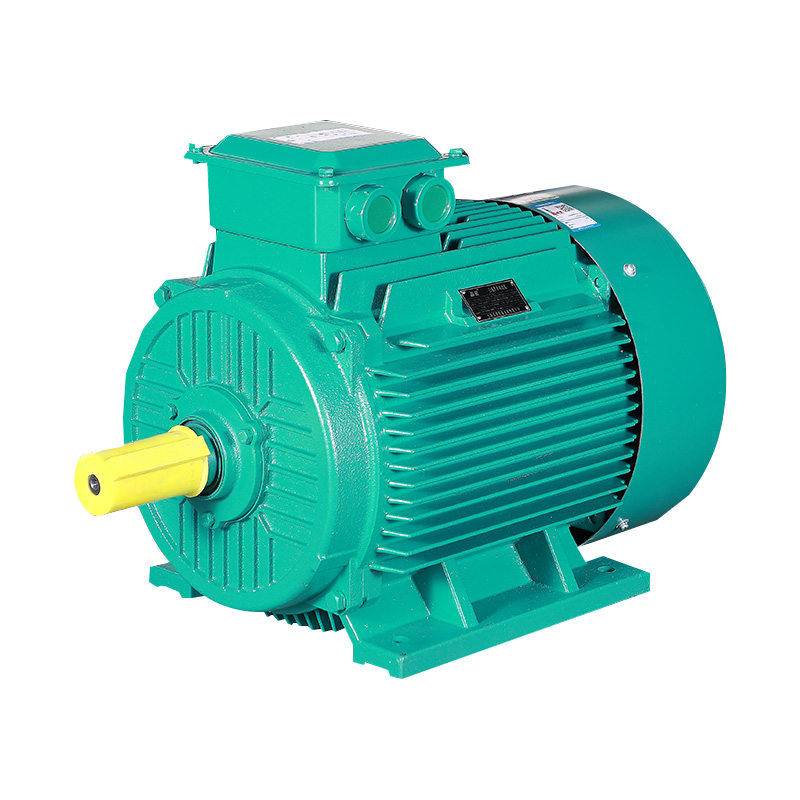

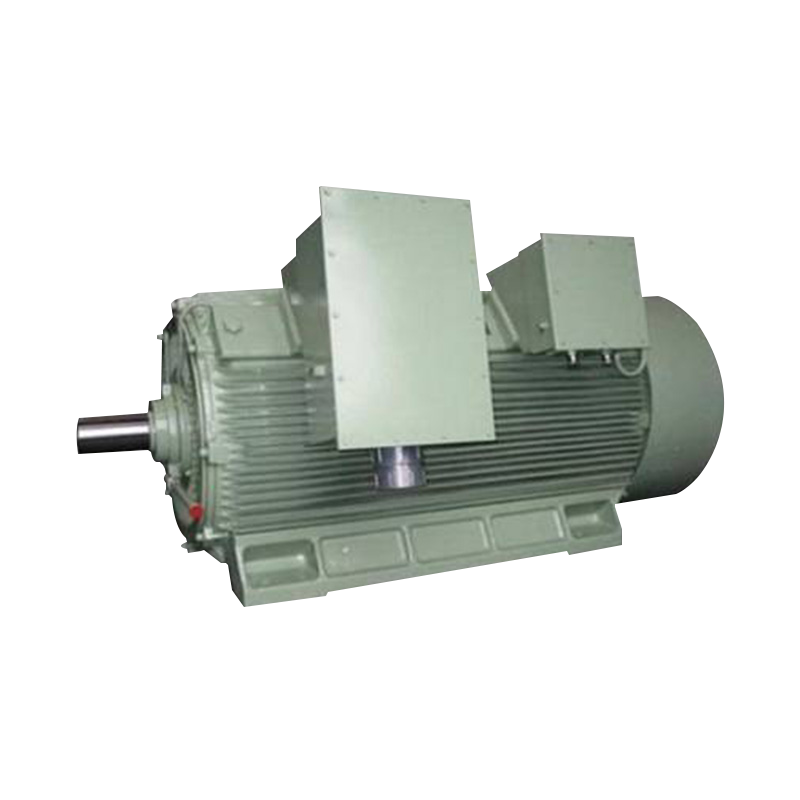

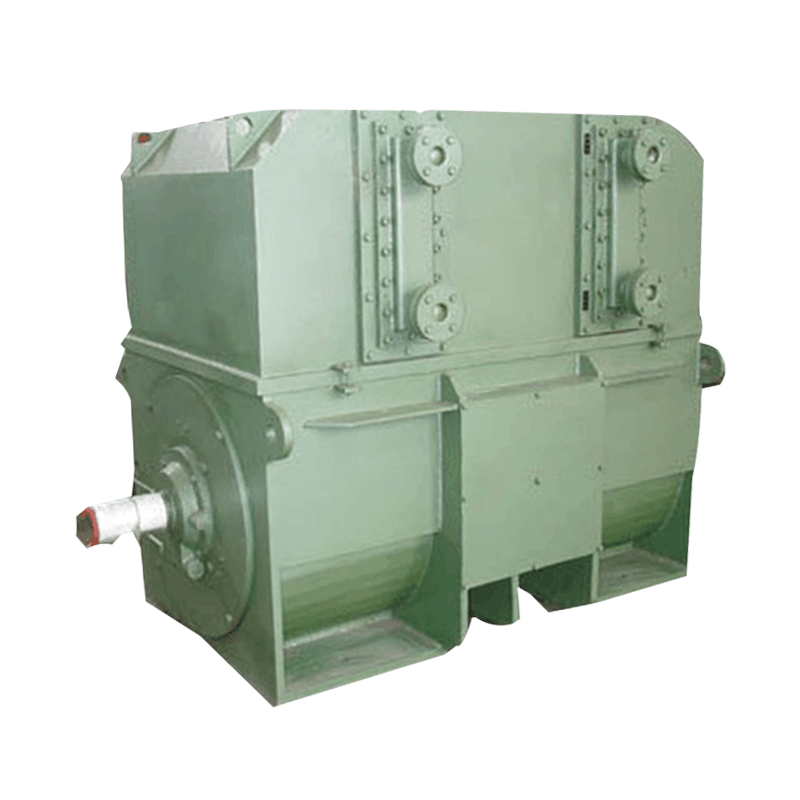

Die heutige Industrielandschaft, insbesondere in Sektoren, in denen flüchtige Substanzen verarbeitet werden, wie z. B. in der Petrochemie, im Bergbau und in der Pharmaindustrie, erfordert höchste Standards an Gerätesicherheit und Betriebseffizienz. Im Mittelpunkt dieser Anforderung steht der Einsatz spezieller elektrischer Maschinen, wie zum Beispiel die YBX4-Serie von explosionsgeschützten Niederspannungsmotoren. Diese Motoren, insbesondere diejenigen mit den Baugrößen H: 80–355 mm, sind nicht nur Stromquellen, sondern auch wichtige Sicherheitsbarrieren. Für die technische Zuverlässigkeit ist es von entscheidender Bedeutung, das komplexe Gleichgewicht zwischen ihrer extrem hohen Effizienzbewertung, die durch internationale Standards vorgeschrieben ist, und ihrem explosionssicheren Kerndesign zu verstehen. Fachleute müssen über die Grundfunktion der Drehmomenterzeugung hinausgehen und sich mit den technischen Nuancen befassen, die eine sichere, langfristige Leistung in gefährlichen, klassifizierten Umgebungen bestimmen. Dieser umfassende Fokus stellt sicher, dass sowohl Produktivitätsziele als auch strenge Sicherheitsprotokolle kompromisslos eingehalten werden.

Verständnis der entscheidenden Rolle hocheffizienter druckfest gekapselter Motoren für die Arbeitssicherheit

Technisches Design und Sicherheitskonformität in gefährlichen Umgebungen

Das eigentliche Konzept hinter der Konstruktion explosionsgeschützter Geräte, die oft mit der „Ex d“-Kennzeichnung gekennzeichnet sind, basiert auf der Eindämmung. Das Motorgehäuse ist so robust konstruiert, dass es dem Druck einer internen Explosion eines brennbaren Gasgemisches standhält und verhindert, dass sich die Verbrennung auf die äußere, potenziell gefährliche Atmosphäre ausbreitet. Diese Eindämmung beruht auf präzise gefertigten Flammenwegen – Lücken und Verbindungen –, die die austretenden heißen Gase unter die Selbstentzündungstemperatur der Außenatmosphäre abkühlen. Die Bezeichnung YBX4 bedeutet häufig die Einhaltung der höchsten Energieeffizienzklassen IE4 , was direkt zur Eigensicherheit des Gerätes beiträgt. Ein Motor mit höherem Wirkungsgrad erzeugt grundsätzlich weniger Abwärme im Betrieb. In einem kontrollierten, druckfesten Gehäuse ist die reduzierte Wärmeabgabe ein erheblicher Sicherheitsvorteil, da das Risiko, dass die Oberflächentemperatur des Motors den zertifizierten Grenzwert (T-Code) für die gefährliche Umgebung überschreitet, erheblich minimiert wird. Diese Schnittstelle aus energiesparendem Design und grundlegender Sicherheitstechnik definiert die Exzellenz, die für moderne Industrieanwendungen erforderlich ist.

Effizienz bewerten: Über IE4-Leistungsmetriken hinausgehen

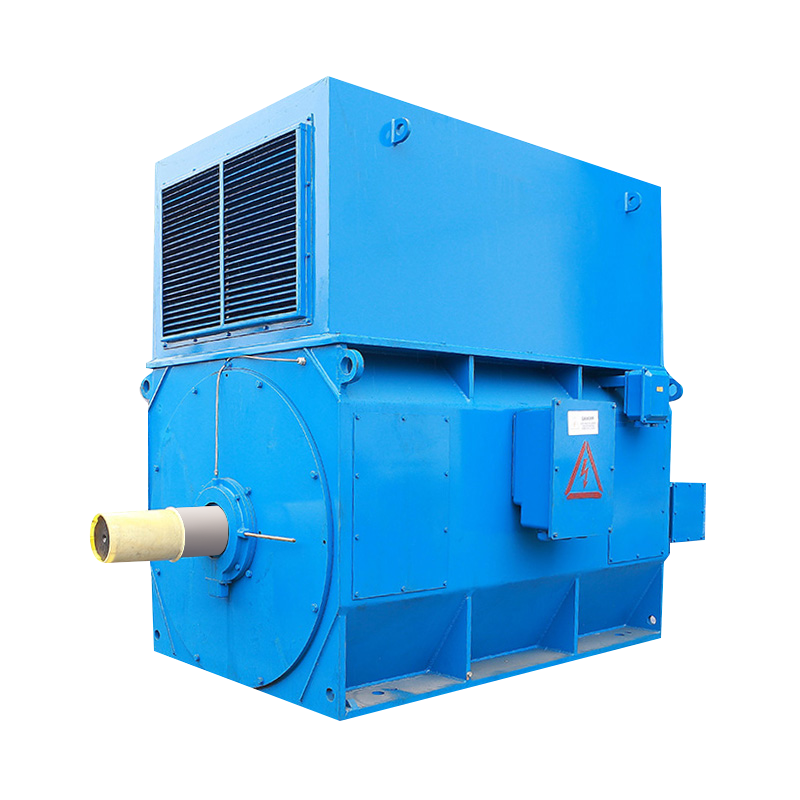

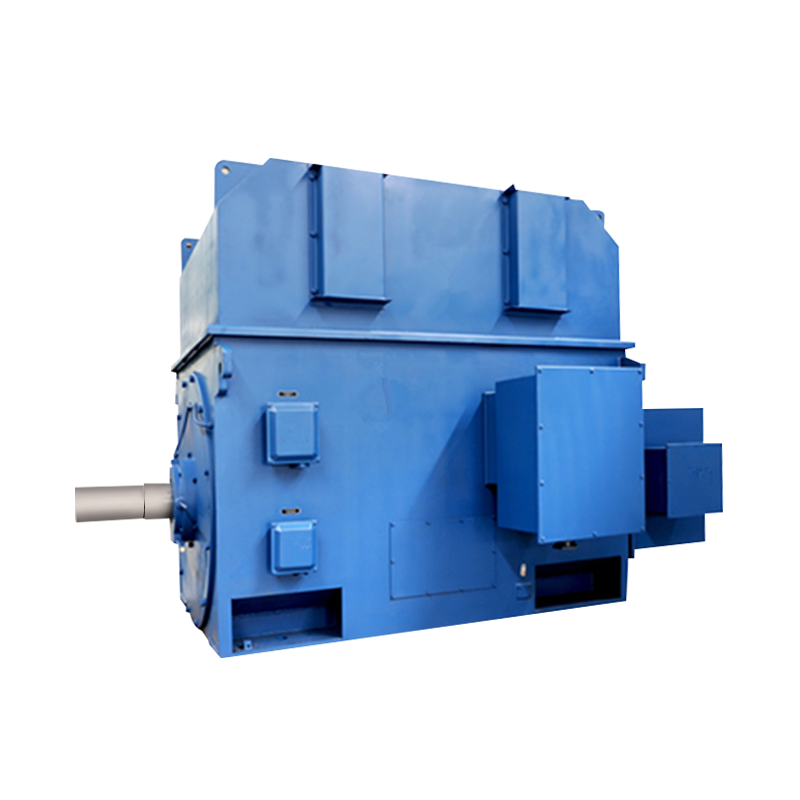

Während die YBX4-Serie mit ihrer IE4-Effizienz Maßstäbe setzt, beinhaltet eine langfristige Industriestrategie den Blick auf neue Standards wie IE5 . Die Betriebslebensdauer eines Motors im Dauerbetrieb bedeutet, dass selbst geringfügige Effizienzsteigerungen zu erheblichen Reduzierungen der Lebenszykluskosten und des CO2-Fußabdrucks führen. Bei der Beurteilung der Machbarkeit von Motoren mit Wirkungsgraden, die über der IE4-Einstufung liegen, müssen Ingenieure die Kapitalinvestition sorgfältig im Vergleich zu den Gesamtbetriebskosten analysieren und dabei Energieeinsparungen über ein Jahrzehnt berücksichtigen. Darüber hinaus korreliert ein höherer Wirkungsgrad direkt mit niedrigeren Betriebstemperaturen, was wiederum die thermische Belastung der Wicklungsisolierung und des Lagerfetts verringert. Dieser kaskadierende Vorteil verlängert die mittlere Zeit zwischen Ausfällen (MTBF) und stärkt die Fähigkeit des Motors, innerhalb der vorgesehenen Temperaturklasse (z. B. T4) gut zu funktionieren, was einen zusätzlichen Sicherheitsspielraum in den anspruchsvollsten Gefahrenbereichen bietet.

Kritische Überlegungen zur Motorauswahl und -installation

Präzise Zuordnung von Gefahrenzonen: Gasgruppe und Geräteschutzstufe

Die Auswahl des richtigen druckfesten Motors ist ein nicht verhandelbarer Prozess, der von den spezifischen Eigenschaften des vorhandenen brennbaren Materials abhängt. Die Umgebung wird nach ihrer Gasgruppe kategorisiert (Gruppe IIA, IIB , oder IIC) und seine Zone (Zone 1 oder Zone 2). Die größte Gefahr stellt beispielsweise die Gruppe IIC dar, die leicht flüchtige Gase wie Wasserstoff enthält und daher einen Motor mit der robustesten Gehäusekonstruktion und engsten Flammenwegtoleranzen erfordert. Die Geräteschutzstufe (EPL) des Motors, z. B. Gb für Anwendungen in Zone 1, muss mit der klassifizierten Gefahrenstufe des Standorts übereinstimmen. Ein für Gruppe IIB zertifizierter Motor ist nicht automatisch für eine Umgebung der Gruppe IIC geeignet. Eine gründliche Analyse der gefährlichen Atmosphäre, einschließlich der Selbstentzündungstemperatur des Materials, ist von grundlegender Bedeutung für die Sicherstellung der Zertifizierung des Motors – von der Ex-Kennzeichnung bis hin zu T-Code – passt sich exakt und zuverlässig der Betriebsumgebung an und gewährleistet maximalen Schutz.

Strukturabmessungen: Installationsanforderungen für Rahmen mit einer Höhe von 80–355 mm

Der standardisierte Rahmengrößenbereich von H: 80 mm bis H: 355 mm definiert die kritischen Montage- und Wellenabmessungen des Motors, die strikt den internationalen Maßstandards entsprechen müssen, um Austauschbarkeit und ordnungsgemäße mechanische Integration zu gewährleisten. Eine sorgfältige Installation ist Voraussetzung für die langfristige Aufrechterhaltung der Funktionstüchtigkeit des Motors. Eine falsche Ausrichtung zwischen der Motorwelle und dem angetriebenen Gerät, beispielsweise einer Pumpe oder einem Getriebe, führt zu übermäßigen Lagerbelastungen und Vibrationen. In einer explosionsgeschützten Maschine kann diese Vibration den Verschleiß der druckfesten Verbindungen beschleunigen und möglicherweise mit der Zeit die Integrität des Gehäuses gefährden. Daher muss der Installationsprozess umfassen präzise Laserausrichtung und eine sichere, konforme Montage auf der Grundplatte, die sicherstellt, dass der Motor innerhalb seiner Konstruktionsgrenzen für Vibrationen und mechanische Beanspruchung arbeitet und so die Integrität seiner Ex-d-Funktionen schützt.

Gewährleistung von Langlebigkeit und fortschrittlichen Betriebsstrategien

Wartung und proaktive Fehlerbehebung für nachhaltige Zuverlässigkeit

Die langfristige Zuverlässigkeit eines druckfesten Motors wird durch einen speziellen vorbeugenden Wartungsplan sichergestellt, der über die standardmäßigen elektrischen Prüfungen hinausgeht. Zu den kritischen Wartungspunkten gehört die Prüfung von Flammenpfade —Überprüfung auf Anzeichen von Korrosion, Beschädigung oder unbefugten Änderungen an den Gehäuseverbindungen und -abdeckungen, da jede Änderung zum Erlöschen des Explosionsschutzes führen kann. Eine ordnungsgemäße Lagerschmierung mit einem zugelassenen Hochtemperaturfett ist angesichts des Dauerbetriebs des Motors und der möglichen Wärmeentwicklung in der geschlossenen Umgebung unerlässlich. Darüber hinaus muss die Integrität des Kabeleinführungssystems, einschließlich der Dichtungsmasse und der Verschraubungen, strikt gewahrt bleiben, um jegliches Eindringen der externen explosionsfähigen Atmosphäre zu verhindern. Sofortige Untersuchung etwaiger anormaler Betriebsmerkmale, wie z ungewöhnliche Geräusche, erhöhte Vibration oder Oberflächentemperaturen die über die Norm hinausgehen, ist von entscheidender Bedeutung, um einem katastrophalen Ausfall vorzubeugen und den Gefahrenbereich abzusichern.

VFD-Integration: Umgang mit thermischer Belastung und Systemkompatibilität

Der Einsatz von Frequenzumrichtern (VFDs) bietet erhebliche Vorteile bei der Prozesssteuerung und Energieeinsparungen, bringt jedoch besondere elektrische und thermische Herausforderungen für explosionsgeschützte Motoren mit sich. Das schnelle Schalten von Frequenzumrichtern kann zu hohen Spannungsspitzen in den Motorwicklungen führen, was den Einsatz von Motoren mit speziellen Isolationssystemen erforderlich macht, was oft als „Wechselrichterbetrieb“ bezeichnet wird. Noch wichtiger für explosionsgeschützte Anwendungen ist, dass der VFD-Betrieb bei niedrigen Drehzahlen die Kühlwirkung des auf der Welle montierten Lüfters drastisch reduzieren kann, was zu erheblichen internen Temperaturanstiegen führt. Daher muss jeder Motor, der für den VFD-Einsatz vorgesehen ist, ausdrücklich für den Betrieb mit einem Antrieb zertifiziert sein, wobei auf dem Typenschild die spezifischen Drehzahl- und Drehmomentbeschränkungen (konstantes Drehmoment oder variables Drehmoment) bei VFD-Steuerung aufgeführt sind. Für eine ordnungsgemäße Systemauslegung sind nicht nur ein zertifizierter Motor, sondern auch die Verwendung abgeschirmter Kabel und spezielle Erdungspraktiken zur Abhilfe erforderlich elektromagnetische Störungen und halten Sie das thermische Profil aufrecht, das zum Erhalt des zertifizierten T-Codes des Motors erforderlich ist.

- Für einen sicheren und zuverlässigen Betrieb sollten Sie stets die spezifischen Explosionsschutz-Zertifizierungsdokumente des Motors konsultieren.

- Überprüfen Sie regelmäßig die Unversehrtheit aller druckfesten Verbindungen und Kabelverschraubungen, um die Sicherheitsbewertung des Gehäuses aufrechtzuerhalten.

- Stellen Sie sicher, dass alle Ersatzteile, insbesondere Lager oder Dichtungen, den Spezifikationen des Originalherstellers für explosionsgeschützte Geräte entsprechen.