Bringen Hochspannungsmotoren die unbesungenen Helden an, die die moderne Industrie betreiben?

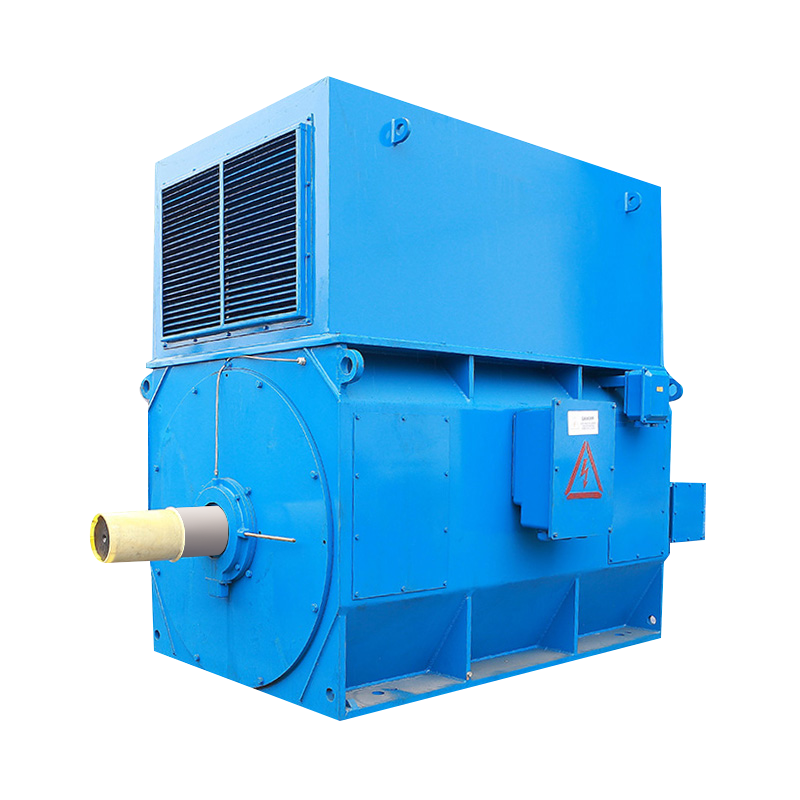

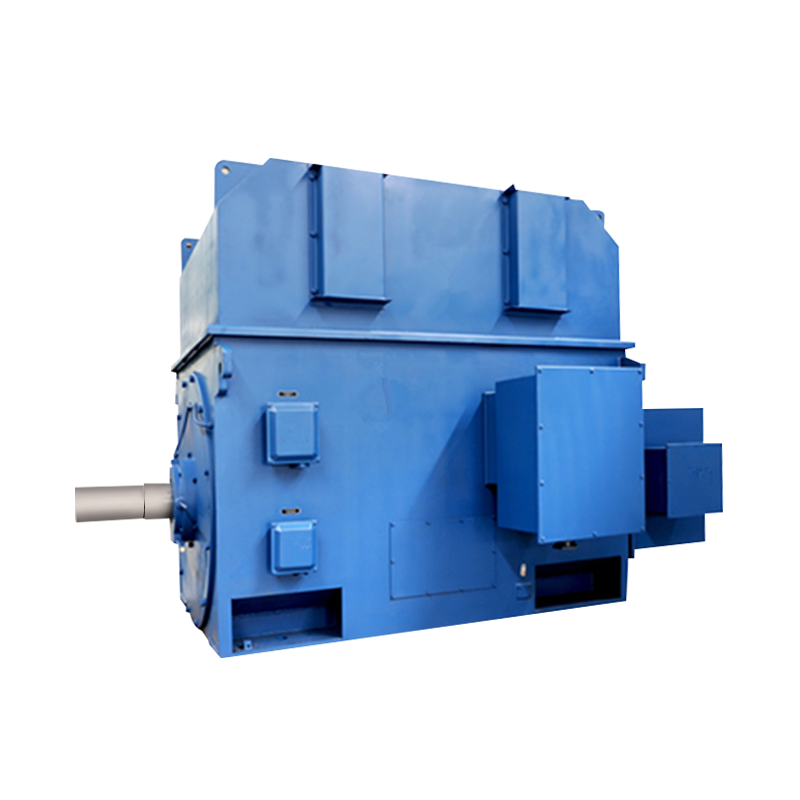

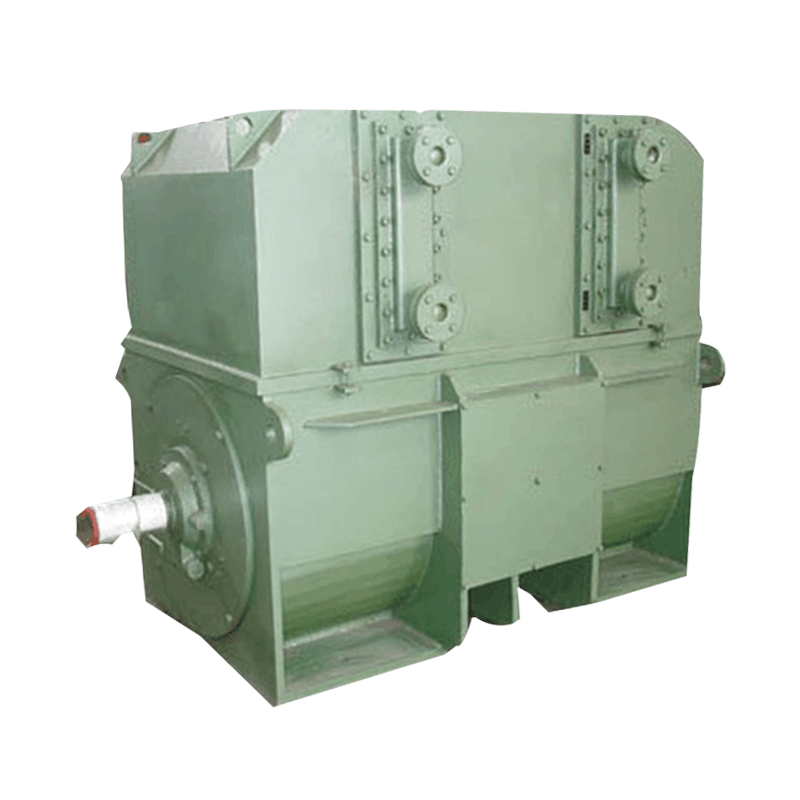

Im komplizierten Wandteppich der industriellen Automatisierung und der Energieinfrastruktur,, Hochspannungsmotoren Stehen Sie als monumentale Errungenschaften der Elektrotechnik. Diese ausgefeilten Maschinen, die speziell für Spannungen von mehr als 3 kV und Leistungsbewertungen von Hunderten von Kilowatt bis zu mehreren Megawatt betrieben wurden, bilden das grundlegende Rückgrat der schweren Industrie und großem Maßstab. Im Gegensatz zu ihren Gegenstücken mit niedriger Spannung erfordern diese elektrischen Giganten spezielle Konstruktionsüberlegungen, um außergewöhnliche elektrische Spannungen und thermische Belastungen zu verwalten und gleichzeitig die Betriebsstabilität aufrechtzuerhalten. Das Grundprinzip hinter ihrem Betrieb bleibt die elektromagnetische Induktion, wird jedoch auf einer Skala ausgeführt, die außergewöhnliche technische Präzision und fortschrittliche Wissenschaft für fortschrittliche Materialien erfordert. Diese Motoren verwandeln die elektrische Energie in mechanische Leistung mit bemerkenswerter Effizienz und treiben alles von massiven Pumpstationen, die Wasser bis hin zu Metropolgebieten liefern, bis hin zu enormen Kompressoren, die industrielle Prozesse in petrochemischen Anlagen erleichtern. Die Entwicklung der Hochspannungsmotor -Technologie überschreitet weiterhin die Grenzen der Stromdichte, der Effizienz und der Zuverlässigkeit, wodurch sie in unserer zunehmend elektrifizierten Industrielandschaft unverzichtbare Komponenten erfassen. Ihre anspruchsvollen Design- und Betriebsmerkmale stellen eine faszinierende Konvergenz von Elektrotheorie, Materialwissenschaft und Maschinenbau dar, die eine gründliche Untersuchung verdient.

Umfassende Klassifizierung von Hochspannungsmotorvarianten

Synchronmotoren: Präzisions- und Leistungsfaktorkorrektur

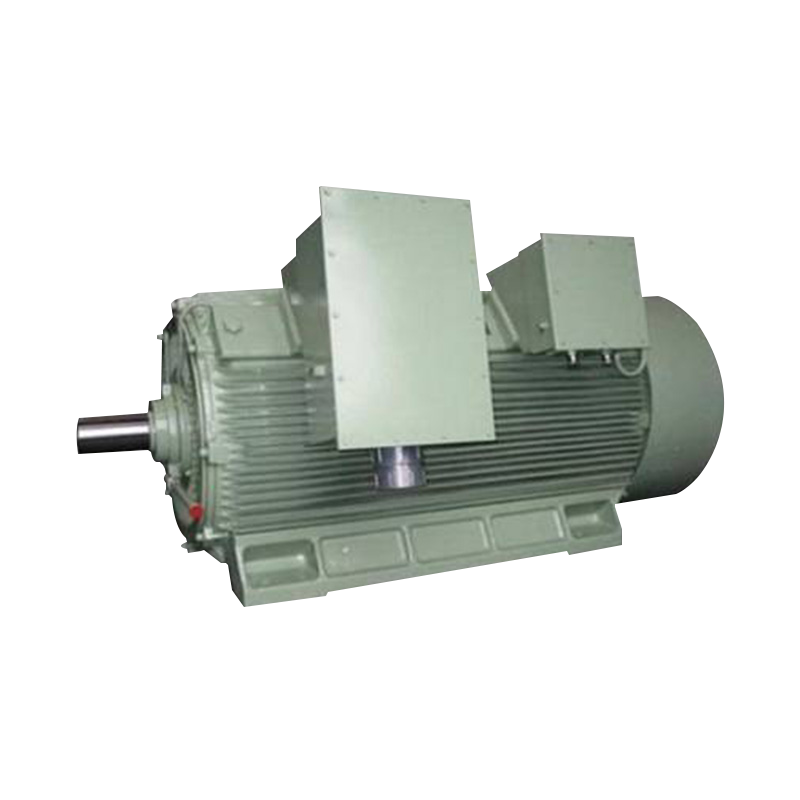

Synchronmotoren repräsentieren den Höhepunkt der Präzision in Hochspannungsanwendungen und arbeiten mit einer konstanten Geschwindigkeit, die genau mit der Frequenz der Wechselstromversorgung synchronisiert ist. Diese ausgefeilten Maschinen verwenden eine Gleichstromanregung durch Rotorwicklungen, um die genaue Synchronisation mit der Leistungsfrequenz aufrechtzuerhalten, was zu einer außergewöhnlichen Geschwindigkeitsstabilität unabhängig von Lastschwankungen innerhalb ihrer Betriebsgrenzen führt. Dieses einzigartige Merkmal macht sie besonders wertvoll in Anwendungen, die eine präzise Geschwindigkeitskontrolle und eine konstante Betriebsdrehzahl erfordern, wie z. B. große Kompressorsysteme in Kühlpflanzen und Erdgasverarbeitungsanlagen. Über ihre Fähigkeiten zur Geschwindigkeitsregulierung hinaus bieten synchrone Motoren den signifikanten Vorteil der Leistungsfaktorkorrektur, da sie unter führenden Leistungsfaktorbedingungen betrieben werden können, um induktive Belastungen an anderer Stelle im elektrischen System auszugleichen. Diese Fähigkeit kann die Effizienz des Gesamtsystems erheblich verbessern und die Versorgungsstrafen für schlechte Leistungsfaktoren verringern. Die Konstruktion dieser Motoren umfasst typischerweise einen Wundrotor mit Schlupfringen für DC -Anregung und ein Statordesign, das für den Hochspannungsbetrieb mit speziellen Isolationssystemen optimiert ist. Moderne Synchronmotoren enthalten häufig eine dauerhafte Magnet -Technologie in ihre Rotorbaugruppen, wodurch ihre Effizienz- und Leistungsdichte weiter verbessert und gleichzeitig die Wartungsanforderungen im Zusammenhang mit herkömmlichen Anregungssystemen reduziert werden.Induktionsmotoren: Die Arbeitspferde der Industrie

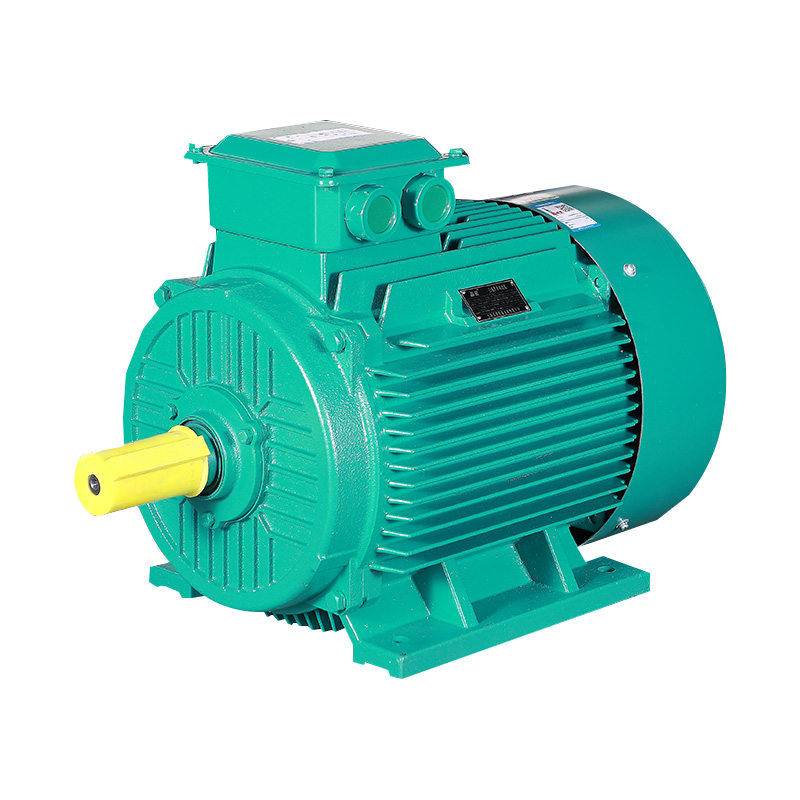

Induktionsmotoren, insbesondere Eichhörnchen -Käfig -Designs, bilden aufgrund ihrer robusten Konstruktion, ihrer betrieblichen Einfachheit und ihrer minimalen Wartungsanforderungen die häufigste Kategorie von Hochspannungsmotoren. Diese Motoren arbeiten nach dem Prinzip der elektromagnetischen Induktion, wobei das durch die Statorwicklungen erzeugte rotierende Magnetfeld Ströme in den Rotorleitern induziert und Drehmoment ohne physikalische elektrische Verbindung zum Rotor erzeugt. Die Eichhörnchen-Käfigvariante verfügt über Rotorleiter, die von Endringen kurzgeschlossen sind und eine haltbare Baugruppe bilden, die erheblichen mechanischen Spannungen und thermischem Radfahren standhalten kann. Dieses einfache und dennoch effektive Design macht sie ideal für anspruchsvolle Anwendungen wie große Lüftersysteme in Kraftwerkskühltürmen und Förderangaben in Bergbauvorgängen, bei denen die Zuverlässigkeit von größter Bedeutung ist. Wundrotorinduktionsmotoren bieten verbesserte Kontrollfunktionen durch externen Widerstand, die über Schlupfringe an die Rotorwicklungen angeschlossen sind und verstellbare Startmerkmale und begrenzte Geschwindigkeitsregelung bieten. Diese Konfiguration erweist sich in Anwendungen als wertvoll, die bei hohen Störungen bei hohen Störungen wie Brecher und Schleifmühlen in Mineralverarbeitungsanlagen weich erfordern, bei denen eine kontrollierte Beschleunigung erforderlich ist, um mechanische Spannungs- und Stromsystemstörungen zu verhindern.Gleichstrommotoren: Spezielle High-Torque-Anwendungen

Während in modernen Hochspannungsanwendungen im Vergleich zu Wechselstromalternativen weniger verbreitet ist, halten Hochspannungs-DC-Motoren in speziellen industriellen Szenarien, die eine präzise Geschwindigkeitskontrolle und eine außergewöhnliche Merkmale von Drehmoments mit niedrigem Geschwindigkeit erfordern, die Relevanz. Diese Motoren finden einen besonderen Nutzen in Anwendungen wie großen Rollmühlen in Metallverarbeitungsanlagen und Traktionssystemen für Industrie -Eisenbahnen, bei denen eine präzise Kontrolle der Beschleunigung und Verzögerung von entscheidender Bedeutung ist. Der grundlegende Betrieb umfasst Kommutator- und Bürstensysteme, um Strom an die Rotorwicklungen zu liefern und ein Magnetfeld zu erzeugen, das mit dem stationären Feld interagiert, das von Statorwicklungen oder permanenten Magneten erzeugt wird. Moderne DC-Motoren mit Hochspannung enthalten häufig fortschrittliche Solid-State-Wandlertechnologie, um die Effizienz und die Reaktionsfähigkeit zu verbessern. Obwohl sie aufgrund der Wartung von Bürsten und dem Kommutator mehr Wartung als AC -Alternativen benötigen, rechtfertigen ihre überlegenen Kontrollierbarkeit und Drehmomentmerkmale ihre Verwendung in bestimmten industriellen Anwendungen, bei denen diese Attribute die Wartungsüberlegungen überwiegen.| Hochspannungsmotorarten und Eigenschaften | |||

|---|---|---|---|

| Motortyp | Schlüsselmerkmale | Typische Anwendungen | Effizienzbereich |

| Synchron | Konstante Geschwindigkeit, Leistungsfaktorkorrektur | Kompressoren, Generatoren | 96-98% |

| Eichhörnchen -Käfig -Induktion | Robust, geringer Wartung | Pumpen, Lüfter, Förderer | 94-97% |

| Wundrotorinduktion | Einstellbares Startdrehmoment | Brecher, Hebezeuge | 92-95% |

| Gleichstrom | Präzise Geschwindigkeitskontrolle | Rollmühlen, Traktion | 88-93% |

Kritische Komponenten und ihre technische Bedeutung

Statorbaugruppe: die Grundlage der elektromagnetischen Umwandlung

Der Stator repräsentiert das stationäre Herz eines Hochspannungsmotors, das eine präzisionsmotorierte laminierte Kernbaugruppe mit sorgfältig verteilten Schläfen für die Wickelplatzierung umfasst. Diese Laminationen, die typischerweise aus speziellen elektrischen Stahllegierungen hergestellt werden, dienen zur Minimierung von Wirbelstromverlusten und bieten gleichzeitig einen kontrollierten Pfad für den magnetischen Fluss. Die Wickelkonfiguration stellt möglicherweise den kritischsten Aspekt des Statordesigns dar, wobei speziell geformte und isolierte Kupferleiter verwendet wird, die angeordnet sind, um die erforderlichen Magnetpolen für den Motorbetrieb zu erstellen. Das Isolationssystem für diese Wicklungen bildet ein technologisches Wunder an sich, wobei mehrere Schichten von Materialien auf Glimmerbasis, Glasverstärkung und imprägnierenden Harzen verwendet werden, die Tausende von Volt elektrischer Spannung standhalten und gleichzeitig den thermischen Abbau widerstehen. VPI -Prozesse (moderne Vakuumdruck Imprägnation) gewährleisten eine vollständige Durchdringung von Isolierharzen in der gesamten Wickelstruktur, wodurch Lufttaschen beseitigt werden, die zu teilweise Entladung und eventuellem Isolationsversagen führen können. Die gesamte Statoranordnung muss genaue mechanische Toleranzen aufrechterhalten, um ordnungsgemäße magnetische Eigenschaften zu gewährleisten und gleichzeitig angemessene Kühlpassagen für die Wärmeableitung bereitzustellen. Die Endwindungsregion erhält besondere Aufmerksamkeit während der Herstellung mit hoch entwickelten Verspannungssystemen, um die Bewegung während des Betriebs zu verhindern, die zu einer Abrieb von Isolierungen und einem vorzeitigen Versagen führen können.Rotordesign: Umwandlung der elektromagnetischen Energie in mechanische Leistung

Der Rotor dient als rotierende Komponente, die für die Umwandlung der elektromagnetischen Energie in ein mechanisches Drehmoment verantwortlich ist und die Merkmale von Konstruktionen signifikant beeinflussen. In Eichhörnchen-Käfig-Induktionsmotoren verfügt der Rotor über Kupfer- oder Aluminiumbalken, die von Endringen kurzgeschlossen sind und eine robuste Baugruppe bilden, die in der Lage ist, wesentliche thermische und mechanische Spannung zu starten. Die spezifische Geometrie dieser Leiter, einschließlich ihres Querschnitts und ihres Schrägwinkels, wirkt sich zutiefst auf das Startdrehmoment, die Effizienz und die Rauscheigenschaften aus. Synchronen Motorrotoren enthalten Feldwicklungen, die durch Gleichstrom durch Schlupfringe oder bürstenlose Anregungssysteme mit Strom versorgt werden und ein festes Magnetfeld erzeugen, das mit dem rotierenden Statorfeld in die Synchronisation sperrt. Diese Konstruktionen umfassen häufig Dämpferwicklungen, um die Start zu erleichtern und Stabilität bei vorübergehenden Bedingungen zu ermöglichen. Moderne Dauermagnet-Rotordesigns repräsentieren die Schneide der Hochspannungsmotor-Technologie und verwenden energiereiche Seltenerde-Magnete, um außergewöhnlich starke Magnetfelder ohne die mit angeregten Rotoren verbundenen elektrischen Verlusten zu erzeugen. Unabhängig vom Design müssen alle Hochspannungsmotorrotoren einen präzisen dynamischen Ausgleich durchlaufen, um die Vibration zu minimieren und einen reibungslosen Betrieb während des gesamten Geschwindigkeitsbereichs zu gewährleisten, wobei das Ausgleich häufig zu genauen Standards der ISO G1.0 -Anforderungen ausgeführt wird.Isolationssysteme: Schutz vor elektrischer Belastung

Das Isolationssystem in einem Hochspannungsmotor stellt einen seiner kritischsten technologischen Aspekte dar, um enormen elektrischen Spannungen standzuhalten und gleichzeitig die Integrität unter thermischen und mechanischen Herausforderungen beizubehalten. Moderne Systeme verwenden typischerweise mehrschichtige Isolierung mit Bändern auf Himmelsbasis, die eine außergewöhnliche dielektrische Festigkeit und Resistenz gegen einen partiellen Entladungsabbau bieten. Diese Materialien werden durch Glasfaserverstärkungen für die mechanische Festigkeit ergänzt und mit Epoxid- oder Polyesterharzen imprägniert, die alle Hohlräume innerhalb der Isolationsstruktur füllen. Das vollständige Isolationssystem muss bei Betriebstemperaturen, die die Klasse F (155 ° C) oder die Klasse H (180 ° C) der Klasse F (155 ° C) oder die Bewertungen der Klasse F (155 ° C) oder gleichzeitig die Flexibilität beibehalten werden, um die thermische Expansion und mechanische Schwingung zu widerstehen, nachweisen. Die Hersteller unterwerfen diese Isolationssysteme mit strengen Tests, einschließlich Hipot -Tests (High Potential) bei Spannungen, die die Betriebsniveaus erheblich überschreiten, um die Integrität vor dem Versand zu überprüfen. Über die Wickelisolierung hinaus trennen zusätzliche Isolationsbarrieren die Phasen und bieten Schutz zwischen Wicklungen und dem geerdeten Statorkern, wodurch ein umfassendes elektrisches Schutzsystem geschaffen wird, das sicher und zuverlässiger Betrieb in der gesamten Lebensdauer des Motors gewährleistet.Vorteile und Leistungsmerkmale von Hochspannungssystemen

Die Implementierung von Hochspannungsmotoren bietet zahlreiche technische Vorteile, die sie für Hochleistungsanwendungen besonders geeignet machen. Die grundlegende Beziehung zwischen Leistung, Spannung und Strom (P = V × i) zeigt, dass für einen bestimmten Leistungsbedarf die Erhöhung der Betriebsspannung den Stromfluss erheblich verringert. Diese aktuelle Reduktion führt zu mehreren vorteilhaften Effekten im gesamten elektrischen System. Erstens ermöglicht ein reduzierter Strom die Verwendung kleinerer Leiter für die Stromübertragung, was zu erheblichen Kosteneinsparungen führt, die bei Ferninstallationen, bei denen die Kabelkosten erheblich werden, besonders deutlich werden. Zweitens sinken Stromverluste in Verteilungssystemen, die proportional zum Quadrat des Stroms (P_loss = I²R) dramatisch abnehmen, was die Effizienz des Gesamtsystems verbessert und die Betriebskosten senkt. Die niedrigeren Stromanforderungen ermöglichen auch die Verwendung kleinerer Schaltgeräte und Schutzgeräte, wodurch die Installationskosten weiter gesenkt werden. Aus Sicht der motorischen Leistung zeigen Hochspannungskonstruktionen typischerweise verbesserte Effizienzeigenschaften, insbesondere bei höheren Leistungsbewertungen, aufgrund verringerter Widerstandsverluste bei Statorwicklungen. Diese Motoren weisen auch überlegene Merkmale der Spannungsregulierung auf, da der reduzierte Strom zu geringeren Spannungsabfällen im gesamten Versorgungssystem führt, um sicherzustellen, dass der Motor auch bei Startbedingungen und Lastschwankungen eine stabile Spannung erhält.

| Vergleichende Analyse: Hochspannung und niedrige Spannungsmotoren | ||

|---|---|---|

| Parameter | Hochspannungsmotoren | Niedrige Spannungsmotoren |

| Spannungsbereich | 3,3 kV - 15 kV | 208 V - 690V |

| Typischer Leistungsbereich | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Strom starten | 400-600% FLC | 600-800% FLC |

| Systemeffizienz | Höher für große Lasten | Niedriger für große Lasten |

| Kabelbedarf | Kleinerer Querschnitt | Größerer Querschnitt |

| Installationskosten | Höhere anfängliche, niedrigere operative | Niedrigere anfängliche, höhere operative |

Überlegungen zur Implementierung und Auswahlkriterien

Anwendungsspezifische Motorauswahl

Die Auswahl des entsprechenden Hochspannungsmotors für eine bestimmte Anwendung erfordert eine sorgfältige Berücksichtigung zahlreicher technischer Faktoren, die über die einfache Leistungsbewertung hinausgehen. Die Ingenieure müssen die Lasteigenschaften gründlich analysieren, einschließlich Anforderungen an das Drehmoment, die Trägwerte und Arbeitszyklusspezifikationen, um eine kompatible motorische Auswahl zu gewährleisten. Zentrifugalanwendungen wie Pumpen und Lüfter weisen typischerweise variable Drehmomentmerkmale auf, wenn das erforderliche Drehmoment mit Geschwindigkeit zunimmt, wodurch bestimmte motorische Konstruktionen für diese Lastmuster optimiert werden. Konstante Drehmomentanwendungen wie Förderer und positive Verschiebungspumpen fordern Motoren mit, die das volle Drehmoment über den Geschwindigkeitsbereich liefern können. Bei hohen Verlasten wie großen Lüftern oder Schleifmühlen muss die Startmerkmale und die thermische Kapazität während der Beschleunigung besondere Überlegungen berücksichtigt werden. Die Umgebungsbedingungen beeinflussen die motorische Selektion signifikant mit Faktoren wie Umgebungstemperatur, Höhe, Luftfeuchtigkeit und Vorhandensein korrosiver oder explosiver Atmosphären, die geeignete Gehäusearten und Schutzmethoden diktieren. Moderne Selektionsprozesse verwenden zunehmend ausgefeilte Softwaretools, die die motorische Leistung unter bestimmten Lastbedingungen modellieren, um eine optimale Übereinstimmung zwischen motorischen Funktionen und Anwendungsanforderungen zu gewährleisten und gleichzeitig den Energieverbrauch und die Betriebskosten während des gesamten Geräte -Lebenszyklus vorherzusagen.Installations- und Inbetriebnahmeprotokolle

Die Installation von Hochspannungsmotoren erfordert akribische Liebe zum Detail und strikte Einhaltung etablierter technischer Protokolle, um einen sicheren und zuverlässigen Betrieb zu gewährleisten. Das Foundation -Design stellt eine kritische anfängliche Überlegung dar, wobei Betonfundamente eine angemessene Masse und Verstärkung erfordern, um Vibrationen zu absorbieren und die Ausrichtung zwischen motorischen und angetriebenen Geräten aufrechtzuerhalten. Die Verhandlungsverfahren müssen den Herstellungsspezifikationen mithilfe von Nicht-Shrink-Epoxid- oder Zementmaterialien befolgen, um einen vollständigen Kontakt zwischen Grundplatt und Fundament zu gewährleisten. Die Ausrichtung der Präzision wirkt sich erheblich auf die motorische Zuverlässigkeit aus, wobei die Laserausrichtungssysteme in der Regel eingesetzt werden, um Toleranzen zu erreichen, die eine optimale Leistung und die Lebensdauer von 0,05 mm sind. Die elektrische Installation erfordert eine besondere Sorgfalt, wobei die Kabelbeendigung nach Empfehlungen der Hersteller mit geeigneten Steckverbindern und Spannungsregelmethoden für Hochspannungsanwendungen verwendet wird. Vor dem Erststart werden umfassende Tests einschließlich Isolationsresistenzmessungen, Wickelwiderstandstests und hohe potenzielle Tests die elektrische Integrität überprüft. Mechanische Überprüfungen bestätigen die ordnungsgemäße Lagerschmierung, die Rotationsfreiheit und die Funktionalität des Kühlsystems. In den Inbetriebnahmeverfahren wird in der Regel ein allmähliches Start mit sorgfältiger Überwachung von Vibrationen, Temperaturen und elektrischen Parametern umfasst, um Anomalien zu identifizieren, bevor der Motor in den Full -Service -Wert eingereicht wird.Wartungsstrategien für die operative Langlebigkeit

Vorhersagetechnologien

Moderne Wartungsansätze für Hochspannungsmotoren haben sich von herkömmlichen zeitbasierten Zeitplänen bis hin zu hoch entwickelten Vorhersagestrategien unter Verwendung fortschrittlicher Überwachungstechnologien entwickelt. Die Vibrationsanalyse stellt einen Eckpfeiler dieser Programme dar, wobei Beschleunigungsmesser an kritischen Orten montiert werden, um sich entwickelnde mechanische Probleme wie Lagerverschleiß, Rotor -Ungleichgewicht oder Fehlausrichtung zu erkennen. Die Trendanalyse von Vibrationsspektren ermöglicht es Wartungsteams, sich verschlechternde Bedingungen zu identifizieren, bevor sie zum Misserfolg durchgehen. Thermografische Umfragen unter Verwendung von Infrarotkameras erkennen abnormale Heizmuster in elektrischen Verbindungen, Lagern und Statorkernen und identifizieren Probleme, die für die visuelle Inspektion unsichtbar sind. Die Motorstromsignaturanalyse (MCSA) bietet eine nicht störende Bewertung des elektrischen und mechanischen Zustands durch Analyse von Stromwellenformen für Abnormalitäten, die Rotorstangendefekte, Probleme mit Statorwicklung oder Lastproblemen anzeigen. Die partielle Entladungsüberwachung erkennt die Verschlechterung der Isolierung durch Messung hochfrequenter elektrischer Entladungen innerhalb des Isolationssystems und sorgt für eine frühzeitige Warnung vor der Entwicklung von Isolierungsproblemen. Diese Technologien, kombiniert mit periodischen Offline -Tests, einschließlich Isolationsresistenztests, Polarisationsindexmessungen und Übersteuerungstests, erstellen ein umfassendes Bedingungsprogramm, das die Betriebsverfügbarkeit maximiert und gleichzeitig unerwartete Fehler minimiert.Proaktive Wartungspraktiken

Über die Überwachungstechnologien hinaus beinhalten effektive Wartungsprogramme proaktive Praktiken, die vor dem Einfluss auf den Betrieb gemeinsame Fehlermodi behandeln. Die Lagerhaltung verdient besondere Aufmerksamkeit, da Lagerfehler eine Hauptursache für motorische Ausfallzeiten darstellen. Ordnungsgemäße Abfindungsverfahren nach den Herstellungsspezifikationen für Mengen-, Häufigkeits- und Schmiermitteltyp verhindern sowohl Überlubrikation als auch Unterlubrikationsprobleme. Bei Motoren mit Fett-Purge-Systemen stellt eine sorgfältige Überwachung der Säuberungsmengen sicher, dass das alte Schmiermittel ohne kontaminierende Wicklungen ordnungsgemäß evakuiert wird. Die Schmieranalyse kann durch Erkennung von Verschleißmetallen und Schmiermittelabbau wertvolle Einblicke in den Lagerzustand liefern. Reinigungsverfahren behalten die Kühlungseffizienz bei, indem die Ansammlung von Schmutz auf Wärmeaustauschoberflächen verhindert wird, wobei die Verhinderung der Kontamination interner Komponenten während der Reinigungsvorgänge sorgfältig beachtet wird. Die Wartung der elektrischen Verbindung sorgt dafür, dass enge Verbindungen der Strom- und Steuerungsschaltungen verhindern, und verhindert Heizprobleme, die zu Fehlern führen können. Die Wartung von Bürsten und Kommutatoren für DC -Motoren erfordert regelmäßige Inspektion und Anpassung, um die ordnungsgemäße Kommutierung aufrechtzuerhalten und das Funking zu minimieren. Diese proaktiven Praktiken in Kombination mit umfassender Dokumentation aller Wartungsaktivitäten schaffen einen systematischen Ansatz, der die Lebensdauer der Geräte erweitert und die Zuverlässigkeit verbessert.Zukünftige Entwicklungen in der Hochspannungsmotor -Technologie

Die Zukunft der Hochspannungsmotor -Technologie weist auf zunehmend intelligente, effiziente und integrierte Systeme hin, die Fortschritte in der Materialwissenschaft, der Stromversorgung und der Digitalisierung nutzen. Die Integration von Internet of Things (IoT) -Technologien ermöglicht die Echtzeitüberwachung und -analyse des motorischen Zustands, der Betriebsparameter und der Leistungseffizienz, was die Vorhersagewartungsstrategien und den optimierten Betrieb erleichtert. Fortgeschrittene Materialien wie nanokristalline magnetische Materialien und Hochtemperatur-Supraleiter versprechen revolutionäre Verbesserungen der Stromdichte und Effizienz. Verbesserungen der Isolationsmaterialien und Herstellungsprozesse verbessern die Zuverlässigkeit weiterhin und ermöglichen den Betrieb bei höheren Temperaturen. Die Integration von Motor- und Antriebssystemen als optimierte Pakete stellt einen weiteren signifikanten Trend dar, wobei variable Frequenzantriebe in ihren Kontrollalgorithmen und -schutzfähigkeiten zunehmend anspruchsvoller werden. Die Vorschriften für die Energieeffizienz steigern weiterhin Designverbesserungen, wobei Standards wie IE4 und IE5 für Hochspannungsmotoren immer häufiger vorkommen. Diese Entwicklungen weisen gemeinsam auf eine Zukunft hin, in der Hochspannungsmotoren nicht nur Stromkonvertierungsgeräte, sondern intelligente Komponenten in integrierten Industriesystemen werden, was zur allgemeinen Betriebswirkungsgrad, Zuverlässigkeit und Nachhaltigkeit in Industriebetrieb in zahlreichen Sektoren beiträgt. .